Метален контрол в действие

По-горе беше отбелязано, че под въздействието на високи температури свойствата на стоманите се влошават. Следователно е необходимо систематично да се следи състоянието на метала, работещ в условия на пълзене (при температура на парата над 450 ° C). На контрол подлежат тръбопроводи, колектори, намотки на нагревателни повърхности на паропрегреватели, фланцови съединения и други елементи. Всички точки на измерване са с надеждна топлоизолация със същата топлопроводимост като топлоизолацията в други части на паропровода или колектора.

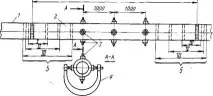

Ориз. 25.3. Контролен участък на паропровода.

1 - паропровод; 2 - контролна зона; 3 - босове; 4 - скоба за измерване на остатъчни деформации; 5 - изрезки от проби за изпитване; /—vi е последователност от изрезки.

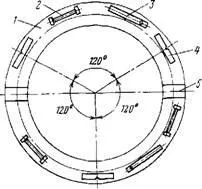

Ориз. 25.4. Схема за рязане на проби.

/ - изрязан образец на тръбопровода; 2 - образец за изпитване на опън; 3 - същото за якост на удар; 4 - същото за карбидния анализ; 5 - същото за микроразрез.

Кръгли диаметри на прави участъци от паропроводи с дължина над 1,5 м. За да се изключи влиянието на температурата, всички измервания се извършват с метал, охладен до температура под 50 ° C. Пълзенето на колектора се контролира по подобен начин. За да се предотврати аварийното изключване на котела, пълзенето на намотките на прегревателя също се контролира систематично с помощта на скоби.

Методът на контролните сечения има недостатъка, че изрязването им е трудоемко и изисква последващо заваряване на отрязания образец. Основният недостатък е, че промяната в свойствата на метала на контролния участък не характеризира промените в свойствата на всички останали тръби и следователно е необходим контрол на тръба по тръба.

Бяха разработени ефективни методи без проби за контрол тръба по тръба,които не изискват изрязване на проби от тръби, което прави тези методи особено ценни. За контрол на микроструктурата директно върху тръбите се използват преносими метални микроскопи, оборудвани с камери и монтирани на тръбата. Повърхността, която ще се изследва, трябва да бъде подготвена, шлайфана и полирана. Срезът се подготвя с пневматична или електрическа бормашина с комплект шлифовъчни и полиращи дискове.

Все по-често в практиката на контрола на металите в електроцентралите се въвеждат непримерни методи за механично изпитване. Те се основават на факта, че има стабилна връзка между твърдостта на вдлъбнатината и основните механични свойства на опън.

Методите и инструментите за определяне на механичните свойства чрез твърдост, разработени в MPEI, станаха широко използвани. Съгласно тези методи якостните характеристики 00.2 (граница на провлачане) и SGv (якост на опън) се определят съответно от твърдостта при границата на провлачане Ho,2 и от твърдостта по Бринел Hv. Стойността на #0,2 се определя от съотношението на натоварването на вдлъбнатината P0,2 (натоварването на вдлъбнатината 2450 N) към повърхността на отпечатъците M, когато остатъчната деформация е 0,2% (GOST 22762-77). При диаметър на вдлъбнатината на топката 10 mm се постига остатъчна деформация от 0,2% при диаметър на вдлъбнатината 0,9 mm, Af = 0,6 mm2. Якостта на опън 0V се определя чрез измерване на твърдостта по Бринел, получена от резултатите от вдлъбнатина на топка с диаметър 2,5 mm при натоварване от 1840 N (GOST 22761-77).

Характеристика на пластичност 0/o (отн

Удължението на опън на петкратна проба l / d - \u003d 5) n (напречно стесняване) се определя съответно:

Където A е площта под диаграмата на опън на пробата преди разкъсване, cm2; - според резултатите от изпитването на материала за твърдост по Бринел сизползване на частни зависимости.

Методите за контрол на качеството на метала без проби са удобни за работа, но тяхната точност е малко по-ниска от директните методи, използващи проби.

Термичното разширение на тръбопроводите за пара, които обикновено имат сложна пространствена система, по време на работа причиняват преразпределение на натоварванията върху опорите и следователно могат да доведат до прекомерни напрежения в определени участъци от тръбопровода за пара. За контролиране на разширяването на тръбопроводи, работещи при температури над 300 ° C, се използват референтни указатели.

[1] В бъдеще условно размерите на специфичните обеми и енталпиите ще се отнасят за 1 kg гориво.

[2] Освен това, условно, размерът на стойностите ще бъде даден само за I kg твърди и течни горива.

[3]Еквивалентен термин в литературата е точка на кипене.

[4]Когато цялата захранваща вода се подава към устройството за измиване с барботираща пара (виж § 15.4), преохлаждането до кипене се елиминира поради кондензацията на част от барботиращата пара.

[5] При стойности на pH, характерни за водните режими на ТЕЦ и АЕЦ (виж гл. 15),

[6] Според условията за получаване на чиста пара,

[7] В бъдеще, за краткост, водно-химичният режим ще се нарича воден режим, като се разбира протичането на химичните процеси.

Ориз. 18.19. Схеми за регулиране на прегряването на пара чрез две инжекции по пътя на прегревателя (а) и три инжекции (б).

За да се стабилизира температурата на парата в двата паропрегревателя с намаляване на натоварването, препоръчително е да се отстрани излишната топлина от прясната пара и да се прехвърли към вторичната прегрята пара. За това се използват BPHE, които допринасят за преразпределението на топлината, предавана чрез радиация и конвекция.

Секцията BPHE се състои от система от 10-20 тръби с диаметър 25-35 mm, поставени вколектор с диаметър 300-400 mm (фиг. 18.20). За най-добра ком-

[9] Процесите при нестационарни режими и тяхното математическо описание за различни видове котли са разгледани по-подробно в [65, 68 и др.].