Метод за получаване на иглолистно-игловиден материал

Собственици на патент RU 2266197:

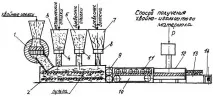

Изобретението се отнася до дървообработващата промишленост и може да се използва в мебелната, строителната, опаковъчната и машиностроителната промишленост. Методът за получаване на материал от иглолистни игли се състои в добавяне на метал, дървесни стърготини и дървесни влакна към смляната маса от иглолистни игли в състав: иглолистни игли - 80%, метални стърготини - 10%, стърготини - 5% и дървесни влакна - 5%. Получената маса се изпраща в формовъчна станция, която формира листове, които се прехвърлят в преса, където се пресоват с налягане не повече от 10,0 MPa при температура не повече от 250 ° C за не повече от 30 s. Полученият иглолистно-игловиден материал се охлажда, пакетира и изпраща на потребителите. Методът дава възможност да се получи материал с висока якост на опън, висока плътност и ниска водопоглъщаемост. 1 ил., 1 табл.

Областта на технологията, към която принадлежи изобретението

Настоящото изобретение се отнася до дървообработващата промишленост и може да се използва в мебелната, строителната, опаковъчната и инженерната промишленост.

Авторът е запознат с GOST 24588-81 „Модифицирани дървени заготовки“, които се получават чрез термодинамична обработка и напречно едноосно уплътняване на предварително пропарена дървесина, последвано от сушене и се използват главно за различни машиностроителни части (плъзгащи лагери, плъзгачи на рамки за дъскорезници, облицовки и др.) И имат плътност до 1100 kg / m 3, което ги прави много неудобни удобен за използване в производството на мебели (мебелите са тежки), а също и в строителни довършителни конструкции.

Авторът също е запознат с монодървото, разработено от UkrNIIMOD (вижте „Проучване на възможността за получаване на дървомаса чрез раздробяване на дървесина за производство на нови анизотропни дървесни материали. Доклад на УкрНИИМОД. Ръководител на темата В. Ф. Анненков - № TR 0193039383. Киев, 1966 г., - 107 с.)

Monodrew е материал, изработен от разширен влакнест плексус от нестандартни дървесни суровини, който се образува по време на сечта за грижи за горите.

Технологичният процес на производство на монодървесина включва следните операции: подготовка на суровините, разширяването им в плексуси с дълги влакна, тяхното сушене, катраниране на плексуси, пресоване и обработка след пресоване.

Така получената монодървесина е много тежък материал и е подходяща само за някои некритични строителни конструкции и не може да се използва в мебелната индустрия или вътрешните довършителни работи по време на строителството.

Авторът познава различни методи за производство на композитни материали, например A.S. No 1329972, кл. B 27 N 3/02 "Метод за производство на композитен материал на базата на фенол-формалдехидно свързващо вещество и дървесен пълнител", при което, за да се увеличи течливостта, якостта на удар и топлоустойчивостта на материала, дициандиамидът се въвежда във фенол-формалдехидното свързващо вещество в количество от 1-12 тегл.% от количеството на фенол-формалдехидното свързващо вещество.

Анализът показа, че този метод за производство на композитен материал не е подходящ за използване в мебелната и строителната индустрия, тъй като не работи добре за напречно огъване, не възприема силите на срутване при вертикално натоварване и не възприема променливо натоварване.

Известен е и "Методът за производство на цели пресовани дървени изделия" според A.S. No 1346426, кл. B 27 N 3/02, в който, за да се подобри качеството на дървените продукти чрез увеличаване на течливостта ижизнеспособността на пресовата маса след смесване на дървесните частици със свързващото вещество, смолистите частици се обработват със стирен-бутадиенов каучуков латекс, докато фенол-формалдехидното свързващо вещество се взема в количество от 20-25 тегл.%, а стирен-бутадиеновият каучуков латекс в количество от 5-15 тегл.% от количеството пресова маса.

Такъв композитен материал обаче не е подходящ за производство на мебели и строителни конструкции, тъй като, като е гъвкав и еластичен, той държи ударни натоварвания много слабо и не осигурява необходимата твърдост на повърхността, а също така реагира слабо на променливи натоварвания, които се появяват особено в строителни конструкции.

Авторът също така е наясно с приложението на Франция № 2618719 "Производство на пресовани продукти", което използва дървесни влакна от всякакъв вид и 10% от свързващия материал под формата на смола, лепило или полимеризиращо вещество, този материал се пресова при налягане от 80-500 kg / cm 2.

Този материал обаче също е неподходящ за производство на мебели и строителни конструкции. Тъй като е гъвкав и способен да възприема ударни натоварвания, той възприема силите на смачкване доста зле, няма достатъчна твърдост, за да не се деформира и да не загуби геометричната си форма от силите на рязане, което е много важно за мебелите, освен това такъв материал не е екологичен.

На автора е известен и български патент No 2179923, кл. 7 B 27 M 3/14 "Метод за производство на лят траверс за железопътни линии с широка гама", при който траверсата се изработва от дървесни влакна от различни видове, метална тел, каучук и вискоза, за да се подобрят характеристиките, да се намалят теглото и цената му, освен това дървесните влакна се получават от отпадъци от дървообработване и дъскорезни и метална тел, каучук ивискоза - от износени гуми, докато съставът се приготвя в съотношение: дървесни влакна 50-70%, метална тел 30-10%, течна гума 5-10%, течна вискоза 5-10% от пресованата маса, композитната маса се подава в пресата с налягане най-малко 75 MPa и се държи най-малко 1 минута при температура 75-100 ° C с ограничен достъп на въздух.

Такъв материал обаче не е подходящ за производство на мебели и строителни конструкции, тъй като няма способността да обработва и придава необходимата текстура.

В метода за получаване на материал от иглолистни игли за мебелната и строителната промишленост се предлага добавяне на метал, дървесни стърготини и дървесни влакна към смляната маса от иглолистни игли в състав: иглолистни игли - 80%, метални стърготини - 10%, стърготини - 5% и дървесни влакна - 5%, и получената маса се изпраща до формовъчна станция, която формира листове, и листовете се прехвърлят в преса, където се пресоват с налягане не повече от 10,0 MPa при температура не по-висока от 250 ° C за не повече от 30 s. Полученият иглолистно-игловиден материал се охлажда, пакетира и изпраща на потребителите.

Наличието на такива отличителни черти от прототипа ни позволява да заключим, че предложеното техническо решение на проблема има значителна новост.

За да се докаже съответствието на предложения метод с критерия за значителна разлика, беше извършено сравнение на основните характеристики с най-близкия аналог - иглолистен листов материал от Индия.

Техническият резултат, който дава положителен ефект спрямо прототипа, се определя от свойствата и показателите, посочени в таблицата.