Методи на фрезоване - контра и минаване

Фрезоване нагоре и надолу

Въпреки че повечето CNC оператори имат навика да използват фрезоване нагоре, има моменти, когато фрезоването нагоре е за предпочитане. Преди да започнем да разглеждаме всеки от тях, нека дефинираме разликата.

Фрезоване с изкачване - когато посоката на подаване и движението на ръба в точката на рязане са еднакви. Този метод осигурява най-доброто покритие на повърхността. По-долу има диаграма, илюстрираща разликата между работа върху фуража и срещу фуража.

Имайте предвид, че детайлът се движи на тази илюстрация, а не шпинделът. На някои машини, като портален рутер, шпинделът се движи, така че маркировките могат да се променят.

Опитайте да експериментирате с машината си, режеща в двете посоки, и ще видите, че фрезоването на изкачване произвежда по-гладка повърхност (това е така в повечето случаи. Въпреки това, има ситуации, при които фрезоването нагоре е по-добро). Обърнете внимание, че в зависимост от начина, по който фрезовате, ще трябва да се уверите, че частта не се движи от натоварване, приложено в тази посока.

Характеристики на фрезоване на главата:

- Ширината на чипа започва от нула и се увеличава, когато фрезата приключи рязане;

- Процесът на рязане създава възходящи сили, които се стремят да повдигнат детайла по време на фрезоване;

- Фрезоването нагоре изисква повече енергия от фрезоването надолу;

- Качеството на обработваната повърхност се влошава, тъй като стружките се издигат в жлебовете и падат предрежещ инструмент. В резултат на това повечето от чиповете се нарязват отново. В тази ситуация може да помогне подаването на охлаждаща течност към зоната на рязане;

- Инструментът се износва по-бързо от фрезоването при изкачване;

- Counter е за предпочитане за обработка на груби повърхности;

- Инструментът се отклонява успоредно на посоката на подаване

Характеристики за фрезоване при изкачване:

- Ширината на чипа започва от максимума и намалява;

- Стружките остават зад режещия инструмент, като по този начин намаляват повторното му рязане;

- По-малко износване на инструмента – животът на инструмента се удължава с 50%;

- Подобрено покритие на повърхността поради по-малко повторно рязане;

- По-малко необходима мощност;

- Подаващото рязане упражнява сила надолу върху детайла, което опростява изискванията за затягане. Силата надолу може също да помогне за намаляване на вибрациите при инсталиране на машината върху тънки подове;

- Смилането на фуража намалява втвърдяването на частта;

- Въпреки това, той може да причини раздробяване при фрезоване на горещо валцувани материали поради втвърдения слой на повърхността.

- Деформацията на инструмента възниква перпендикулярно на подаването, така че може да увеличи или намали ширината на среза и да повлияе на точността.

Фрезоване на хлабина и изкачване

Има друг проблем при фрезоването с изкачване, който е, че инструментът може да улови луфт на зъбното колело, ако силите на рязане са достатъчно високи. Проблемът е, че по време на процеса на рязане работният плот ще се разтегне поради силите върху ножа. И ако има хлабина в предавката, това ще доведе до изместване на масата с детайла с количеството луфт. И ако размерът на хлабината е достатъчен и режещият инструмент работи с негодостатъчна мощност - това ще причини вибрации, счупване на инструмента и евентуално дори нараняване на оператора поради летящи фрагменти. Поради това много сервизи забраняват свързаното фрезоване на всички машини, които имат известен луфт. Някои машини са оборудвани със зъбни колела за намаляване на хлабината, като сачмени винтове с двойни гайки.

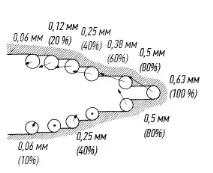

Един от начините да разгледаме този въпрос е да подходим към него от гледна точка на поставяне на зъб. Това е мярка за това колко материал се опитва да отреже всеки зъб на режещия инструмент. Типичните стойности за довършителни работи са между 2-4 тъкани на зъб. За груба обработка тази стойност може да се увеличи до няколко десетки. В най-лошия случай фрезоването при изкачване може да се закачи за леглото и да изтръгне детайла през целия луфт в същото време, когато зъбът срязва детайла. Следователно, докато бъде поставен следващият зъб, подаването ще се увеличи с размера на хлабината. Да предположим, че грубото подаване на оборот е 6 акра и има луфт от 4 акра. В най-лошия случай подаването на зъб може внезапно да се увеличи до 0,1 mm. Това, разбира се, не е краят на света, но вече е прилична тежест. Сега да кажем, че имате по-стара машина с 0,3 мм луфт и подаване на зъб от 8 акра. Ако се получи пробиване на хлабина, тогава следващият зъб ще започне да реже стружки при 0,38 mm вместо 0,08. Това най-вероятно означава повреда на инструмента.

Трябва да се прецени дали силата на рязане е достатъчна, за да се елиминира хлабината. Много ще зависи от прецизния сценарий на обработка на вашата машина. Ако имате лека маса със сачмени лагери с ниско триене, тя може лесно да бъде хваната от инструмента. Ако имате много желязо на масата и работите със затегнати регулиращи клинове, ще има по-малък шанс за захващане. Има начини за изчисляване на силата на рязане, нови в общия подходнеобходимостта от използване на по-малки челни фрези, по-плитки дълбочини на рязане, по-ниски подавания и по-бавни скорости на шпиндела намаляват силата на рязане и шанса за блокиране и отстраняване на хлабината.

Между другото, CNC машините обикновено не трябва да имат забележима луфт, така че това е повече за ръчни машини.

При определени условия фрезоването с изкачване създава отрицателна геометрия на рязане.

До този момент вероятно сте смятали, че трябва да използвате фрезоване при изкачване, когато е възможно. В края на краищата този подход създава по-добро качество на обработената повърхност, изисква по-малко енергия и е по-малко склонен към отклонение на режещия инструмент. И операторите, работещи на ръчен режим, казват, че не трябва да използвате преминаващ, защото е опасно, когато работите на машина с луфт. Всъщност истината е някъде по средата. Могат да се отбележат следните основни правила:

- При фрезоване на дълбочина от половината от диаметъра на фрезата или по-малко, по-добре е да използвате свързаната (при условие, че вашата машина има малък луфт и е безопасна);

- При фрезоване на дълбочина ¾ от диаметъра на фреза методът на фрезоване няма значение;

- При фрезоване на дълбочина ¾ - 1 от диаметъра на фрезата е по-добре да се контрира.

Как посоката на фрезоване на подаване влияе на отклонението и точността на инструмента?

Следната илюстрация показва малки стрелки (наречени вектори), показващи посоката на отклонение на инструмента, докато ножът се движи по траекторията на инструмента:

Стрелките показват къде силата на рязане се опитва да отклони ножа. Задно изрязване отгоре, фрезоване с изкачване отдолу

Обърнете внимание, че векторът на силата на отклонение е по-успореден на среза при конвенционално фрезоване (въпреки че стрелките са по-дълги и показват по-високи сили на рязане). При фрезоване с изкачване векторът на силата е почти перпендикулярен на среза. Ако фрезата ви е по-далеч от 3 акра, не би ли било за предпочитане да я пуснете по протежение на захранването? Също така алтернатива би била премахването или задълбочаването на фрезата в линията на рязане (промени на премахването на преминаване). Обратно, дължините на векторите за обратната посока са по-големи, отколкото за правата посока. Това предполага, че силите на рязане са по-мощни и е по-вероятно инструментът да се отклони.

Опитайте се да използвате фрезоване с изкачване за груба обработка, защото то ще ви даде възможност да работите по-бързо и ефектът от отклонението на инструмента не влияе значително на точността и няма значение - последващият довършителен проход ще гарантира точност. Можете да работите грубо много по-бързо, тъй като силата на рязане е по-малка и профилът на дебелите тънки стружки пренася топлината към стружките. Стружките отделят топлина, което е особено важно за обработката на твърди материали като неръждаема стомана. Това гарантира по-добро покритие на повърхността, ако можете да позволите второ довършително преминаване.

Конвенционално фрезоване за довършителни работи

Това противоречи на здравия разум според повечето оператори на машини. При равни други условия те са прави, но има нюанси.

Проблемът е, че отклонението се отразява и на покритието на повърхността. Ако векторът на силата на рязане е почти успореден на посоката на подаване, можете да предположите, че частта от вектора, която го изтласква "от паралела", е много малка. Поради това инструментът ще има лека тенденция да се отклонява и да прилага "вълни".

Моля, имайте предвид, че това може да е особеноважно при работа с тънки стени, където те са много тънки!

Ето защо е важно да преминете към фрезоване нагоре за довършителни работи, ако изобщо не можете да приемете отклонение. Най-малкото трябва да се избягва твърде голяма дълбочина на рязане при фрезоване с изкачване, за да се избегнат отклонения. За да сведете отклоненията до минимум, използвайте не повече от 30% от диаметъра на режещия инструмент за фрезоване нагоре и 5% за фрезоване надолу.

Правилният контрол на отклонението може да ви помогне да избегнете необходимостта от допълнително фрезоване за почистване на повърхността.

Конвенционално фрезоване за микрообработка

По същите причини и особено като се има предвид, че отклонението има много по-лош ефект върху микрофрезоването, струва си да изберете контра тип вместо тип опашка за микрофрезоване.