Направи си сам заваръчен полуавтомат

Самоизработен електрозаваръчен полуавтомат, чиято безупречна работа се гарантира от електроника и защитна среда от въглероден диоксид, няма да бъде излишен във всяко домакинство. Особено при ремонт на облицовката на селскостопански машини или каросерии на автомобили, както и при извършване на неразглобяеми фуги от тънък (например алуминиев или стоманен) лист, когато, за да се избегне прогаряне, площта на нагряване на метала трябва да бъде минимална, но не в ущърб на качеството на шева.

Именно тази полуавтоматична машина за заваряване препоръчвам да се направи в домашна работилница или в гараж, от широко достъпни възли, части и материали, с минимум струговане и сложни водопроводни операции. Е, ако има трудности, свързани с електротехниката и радиотехниката, винаги има възможност да се обърнете към опитни радиолюбители (да речем, сред роднини, приятели, съседи или просто познати и отзивчиви специалисти), които ще помогнат за правилното сглобяване и отстраняване на грешки в електронната част на полуавтоматичната машина за заваряване.

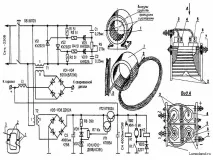

Фиг.1. Схематична диаграма на полуавтоматично устройство за заваряване в среда с въглероден диоксид и конструктивни характеристики на неговите самостоятелно направени захранващи агрегати:

а - дросел; b - заваръчен трансформатор; c - токоизправител 1 - магнитни ядра; 2 - текстолит (на трансформатора - изолационна лента); 3 - проводник или автобус; 4 - диод VL200 (2 бр.); 5 - диод B200 (2 бр.); 6 - секция от двойни радиатори (2 бр.); 7 - шпилка с гайки и шайби (4 комплекта)

Особеността на използваното тук схемно решение е такава, че всеки от тиристорите работи само ако има съответен полупериод на анодното мрежово напрежение. Освен това тези контролирани полупроводникови устройства се отварят за време, регулирано от електрически параметривериги за фазово изместване.

Както показва практиката, първичната намотка на заваръчния трансформатор за полуавтоматично устройство трябва да съдържа 220 оборота медна жица с диаметър 1,9 mm, за предпочитане в изолация от фибростъкло. Е, във вторичната е достатъчно да има съответно 56 навивки на многожилен кабел или шина с напречно сечение (за мед!) 60 mm2.

Диодите на токоизправителния мост са проектирани за постоянен ток от най-малко 100 A. За по-добро охлаждане всеки от тях е оборудван с радиатор с топлообменна площ от 200 cm2.

Основният "силовик" е разглобен, всички намотки са отстранени от него. Между половините на заготовката на сърцевината се поставят плочи от текстолит с дебелина 2 мм. Магнитната верига, получена с празнина, е обвита с два слоя защитна лента, върху която е поставена намотка, състояща се от 30 навивки от изолирана медна сърцевина или сноп от проводници с напречно сечение 20 mm2.

Захранващият блок на електродвигателя М1 на захранващото устройство и пневматичния вентил К2 е монтиран по схемата на параметричен стабилизатор. Трансформатор T2 понижава мрежовото напрежение до 15 V, което след коригиране от диодния мост VD5-VD8 се изглажда от кондензатор C3 и се подава към VT2, който служи като регулаторен елемент. С помощта на резистор R7 се задава изходното напрежение на стабилизатора, а оттам и скоростта на въртене на двигателя M1.

При натискане на бутон SB2 се задейства реле К1. Той от своя страна затваря захранващата верига на електродвигателя и пневматичния клапан, а диодът VD13 предпазва контактите K1.1 от изгаряне.

Като K1 се използва релето за дълги светлини. Пневматичен клапан K2 от системата EPHH на автомобила VAZ-2107. В ролята на T2 е приемлив всеки, включително домашно направен, понижаващ трансформатор с напрежение във вторичната намотка 15-20 V и ток 10 A. Кондензаторите и резисторите са често срещани,деноминации, посочени на диаграмата. Единственото изключение може да бъде R6, чието съпротивление се намира съгласно закона на Ом, където напрежението U \u003d Uc3 - 18 (V), а токът I \u003d 0,01 (A).

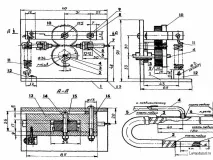

Заваръчната горелка се използва за подаване на "електродна" тел, напрежение на дъгата и въглероден диоксид към мястото на заваряване. Каналът за заваръчната тел е направен от обвивка от кабел за задвижване на скоростомера 1,2 mm. В единия му край е запоена водеща тръба с външна резба M4 в края, а другият е запоен в канала на горелката.

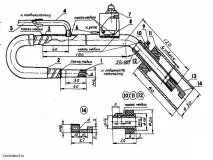

Фиг.2. Механизъм за автоматизирано подаване на заварена тел (не е показан двигател с редуктор от задвижването на чистачките на автомобил ГАЗ-69):

1 - ъглова основа (St3, лист s3); 2.10 - водещи и задвижвани ролки за подаване на тел (стомана 35, след производство - закалени); 3 - втулка-лагер с контрагайка; 4 - изходящ вал на задвижващата скоростна кутия (от чистачката на предното стъкло на автомобила GAZ-69, модифицирана); 5 - скоба за направляващи проводници (2 бр.); 6 - направляваща втулка с контрагайки (2 комплекта); 7 - заваръчна тел; 8 - ос на клетката (болт M5); 9 - притискаща плоча на задвижваната ролка; 11 - затягаща пружина; 12 - затягаща пружинна скоба с два винта M3 (2 комплекта); 13 - държач на задвижваната ролка; 14 - ос на задвижваната ролка (болт M5); 15 - шайба (2 бр.); 16 - дистанционна втулка

Бутонът SB2 е монтиран на U-образна скоба, която е запоена с мед към канала на горелката. Използвайки медна спойка, захранващ кабел 20 mm2, който не е показан на фигурата, е свързан (или дори завинтен), идващ от дросела L1. Запоена е и медна тръба с маркуч за подаване на въглероден диоксид. Текстолитното тяло на горелката има сгъваема конструкция, която не е показана на фигурата. Всички маркучи и кабели се събират в снопове и се закрепватпоставете с четири или пет леки превръзки.

Фиг.3. Заваръчна горелка (текстолитният корпус и точката на запояване на захранващия кабел не са показани):

1 - водач; 2 - канал за заваръчна тел (обвивка на задвижващия кабел на скоростомера L1200); 3 - канал-основа на горелката (мед); 4 - инжекторна тръба (мед); 5 - гумен маркуч за подаване на въглероден диоксид; 6 - връзка към бобината на релето (гъвкав монтажен проводник MGShV-2.5); 7 - бутонен превключвател KM 1-1; 8 - U-образна скоба; 9 - заключващ винт M3; 10 - месингова гайка M3; 11 - азбестова шайба; 12 - ръкав-дюза; 13 - корпус (месингова тръба 30x2, L60); 14 - меден връх.

За захранващия механизъм е използван двигател с скоростна кутия от задвижването на чистачката GAZ-69. Изходящият вал на редуктора е скъсен до 25 мм и в края е нарязана лявата резба М5, която е необходима за самозатягане на задвижващата ролка при подаване на телта. Задвижваната ролка се върти свободно на ос с диаметър 5 мм, преминаваща през ламелите и рамката, образувана от щипката и ламелата, здраво затегнати с гайка.

От предната страна на двете ролки са изрязани зъбци с ширина 5 мм, които се захващат един за друг при работа на механизма. Броят и модулът на зъбите може да бъде произволен (в този случай z = 15; m = 2 mm). А от задната страна и двете са назъбени на ширина 10 мм за по-добро захващане на заваръчната тел. Разбира се, такива ролки след тяхното производство трябва да бъдат закалени.

Рамката на задвижваната ролка е монтирана в единия край на ос, минаваща през конзолата и втулката, и затегната с гайка. Дебелината на втулката се избира при регулиране на механизма, така че зъбите на двете ролки да съвпадат. В другия край на рамката е опъната пружина, с помощта на която заваръчната тел се затяга между ролките. Височинаскоби за водачите на заваръчната тел е избрана така, че да минава в средата на набраздената повърхност на ролките.

Фидерът, пневматичният вентил, превключвателят SB1, резисторите R5 и R7 са закрепени върху текстолитна плоча с дебелина 6 мм, която представлява капака на кутията, в която е разположена електронната част на полуавтоматичната машина за заваряване. На страничните стени и в дъното на кутията се пробиват вентилационни отвори. Макарата със заваръчна тел се закрепва със скоба върху шпигела от плеъра Шпилът се поставя на разстояние 200 мм от захранващото устройство, така че с половината останала тел да е на една ос с водачите по време на работа.

Преди работа водачите трябва да се приближат възможно най-близо до ролките и да се затегнат с гайки. След това прекарайте заваръчната тел през водачите, механизма, горелката и върха. Накрайникът трябва да се завинти в канала на горелката и да се постави защитен капак, който трябва да се затегне с винт. След като свържете маркуча от цилиндъра с въглероден диоксид с редуктор към пневматичния клапан, е необходимо да настроите налягането на газа на около 1,5 atm с помощта на редуктора. След включване на захранването остава само да регулирате скоростта на подаване на тел с резистор R7 (и с помощта на R5 - необходимото напрежение) и да започнете заваряването. Заваряването се извършва най-добре с "обратен ъгъл" (означава ъгъла между шева и горелката), което води до стабилна дъга и качествен шев.

Трябва обаче да се вземат предвид и характеристиките. При заваряване на препокриващи фуги е желателно горелката да се насочи под ъгъл 55-60 ° спрямо равнината на листовете, а при заваряване на Т-образни фуги с вертикална стена -под ъгъл 45-50° спрямо долната стена. Изпъкването на телта (разстоянието от заваръчната равнина до върха) по време на заваряване трябва да бъде настроено в диапазона 5-15 mm за тел с диаметър 0,5-0,8 mm и 8-18 mm, когато заваръчната тел е по-дебела.

Намаляването на надвеса заплашва бързо да замърси горелката с метални пръски и да усложни наблюдението на процеса на заваряване.В същото време в този режим на работа дъгата се възбужда по-добре и нейната стабилност се увеличава.

Необходимо е да работите с домашна полуавтоматична машина за заваряване в костюм на заварчик, като имате защитни ръкавици на ръцете си, а на лицето си - маска със светлинен филтър, съответстващ на заваръчния ток. Освен това, ако Iw е 15-30 A, трябва да използвате светлинен филтър C3, за предпочитане е C4 да се използва при 30-60 A. При по-висок заваръчен ток може да се препоръча C5. и дори суперкомпактни светлинни филтри (C6 или C7), като се има предвид, че максималната стойност на Iw за полуавтоматична заваръчна машина е около 120 A. Необходимо е също така да се помни стриктното спазване на правилата за електрическа и пожарна безопасност.