Обемно тегло и ъгъл на откос на материалите - стр

Обемно тегло и ъгъл на откос на материалите

Насипно тегло, t / m 3

ъгъл на покой и подпора, град.

Варовици с размазващи се включвания

Креда на бучки (влажност 20-25%)

в зависимост от физичните свойства на материала

Ротационни пещи за клинкер

Суха доменна шлака

размер на парчето 100 мм

Определянето на размера на надлезно-гравитационните складове (тип гръбнак) се извършва по формулите (8.28, 8.29).

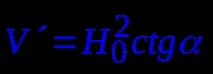

Широчината на основата на стека (В) на триъгълно сечение, образувано при пълнене от лентов транспортьор, фиг. 8.1 е свързана с височината на бунището (H0) чрез отношението:

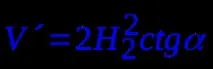

където a е ъгълът на покой. Работният капацитет на склада (m 3 / m) ще бъде:

В случай на съхранение на материал в полубункерен склад (фиг. 8.2), напречното му сечение се представя като състоящо се от 2 или 3 триъгълника с височини hi,Hgи Hz, които са свързани с ширината чрез следните отношения:

където a1 е ъгълът на наклон на дъното на полубункера, а сц » uq + + 5, където ao _ ъгълът на триене в покой за даден материал и дъното на бункера

Работният капацитет на полубункерния склад (в m 3 / m) е: с един полубункер

и в случай aФai:

(8,32)

С два полубункера (фиг. 8.2):

Разпръсква силозни складове от буци. Силозите са вертикални цилиндрични контейнери със съотношение на височина към диаметър 1,5:1 или повече.

Силозните резервоари могат да служат не само за съхранение, но същевременно те са и сервизни резервоари, т.е. заместват необходимите бункериза захранване на мелни агрегати.

Зареждането на силози обикновено се извършва с лентови транспортьори, елеватори и скреперни транспортьори. Долната част на силоза трябва да има формата на пресечен конус, чийто ъгъл на наклон трябва да бъде с 10-15 ° по-висок от ъгъла на откос на материала в силоза. На изхода на конуса се монтира хранилка, най-често пластинчата (дискова), комбинирана с лентова везна. Предимството на складовете от този тип е липсата на прахообразуване при товарене, съхранение и дозиране на материала.

Размерът на изхода на силоза се взема според размера на захранващото устройство, инсталирано под него. В проектантската практика се приема, че максималният размер е 800 mm. Дъното на силоза може да има два изпускателни отвора.

Оразмеряването на силоза за насипни материали се извършва в следния ред:

1. По формулата (8.26) се изчислява необходимият капацитет за съхранение (Vn).

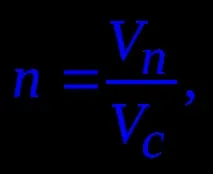

2. Броят на силозите се определя от израза

където Vc е полезният обем на един силоз (виж таблица 8.9)

Диаметър на силоза, m

Височина на цилиндричната част на силоза, m

Полезен капацитет на силоза Vc, m 3

8.4.2 Изчисляване и проектиране на бункерни хранилищаg

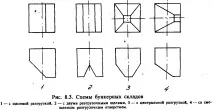

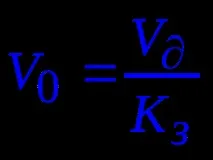

При относително ниска консумация на материали и във фабрики с малък капацитет, бучките и прахообразните материали се съхраняват в бункери (стоманобетонни или стоманени). Формата и размерите на контейнерите, ъгълът на наклона на стените и размерът на изхода се избират в съответствие със свойствата на материалите, които ще се съхраняват (фиг. 8.3). Най-малкият размер на изхода на бункера трябва да надвишава 4-6 пъти максималния размер на парчетата материал. Съотношението на полезния капацитет на бункера Ub къмгеометричен V0 се нарича коефициент на запълване на бункера (Kz). Коефициентът на запълване на бункерите се приема за 0,85-^0,90. На изхода на бункера те са оборудвани с порти или механични хранилки (вибриращи, дискови, плоча, лента, скрепер или корито).

Най-широко използвани са контейнерите с правоъгълно напречно сечение. Горната част на бункерите има вертикални стени, чиято височина не трябва да надвишава повече от 1,5 пъти размера на бункера в плана, долната част на бункера е направена под формата на пресечена пирамида със симетрични или по-добре асиметрични стени. Ъгълът на наклона на фуниевидната част на бункера трябва да бъде с 10-15 ° по-висок от ъгъла на покой на материала в покой.

T

където Kz е коефициентът на запълване

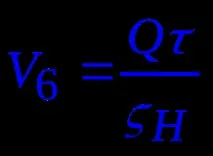

Полезният капацитет (Ub) се изчислява по формулата:

където Q е капацитетът на агрегата, захранван от бункера, t/h;1 —стандартно време за наличност на материал, h; ςh - обемна плътност на материала, t / m 3

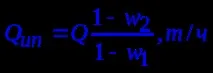

При проектирането на бункери за захранване на смилащи инсталации със сушене е необходимо да се вземе предвид количеството изпарена влага (в случай, че мощността на устройството се изчислява върху сух материал).

За смилане на Q t/h материал с крайно съдържание на влага W2 е необходим първоначалният продукт QHn с съдържание на влага wi:

8.4.3 Изчисляване на силози за смесване на сурово брашно

Силозите за коригиране на смесването се използват за приготвяне и съхранение на суровина с постоянен и предварително определен състав. При проектирането те се ръководят от следните разпоредби:

1. Общият полезен обем на силозите трябва да съответства на четиридневен запас от сурово брашно (таблица 8.6).

2. Диаметърът на смесителните силози се препоръчва да бъде в рамките на 6 до 12 m.

3. Съотношението на диаметъра и височината при използване на пневматични смесителни системи трябва да бъде в диапазона от 1:0,8 до 1:1,5.

4. Препоръчителният брой смесителни силози трябва да бъде поне два.

5. Дъното на смесителния силоз трябва да бъде оборудвано със система за разхлабване с активна повърхност от около 70% от общата площ на напречното сечение. Приема се, че консумацията на сгъстен въздух е около 0,4 nm 3 /min на 1 m 2 от активната повърхност на аерационната система.

В случай на използване на принципа на регулиране на порциите в технологията за приготвяне на сурово брашно, обикновено се предвижда инсталирането на два вида силози в завода - хомогенизиране (коригиране) и резервно. Корекционните силози се приемат с диаметър 5-6 м и височина около 11 м, а резервните - с диаметър до 18 м и височина до 42 м. Над корекционните силози са монтирани два контейнера с диаметър 5,5 м във втория слой за коригиращи смеси. Могат да се използват едностепенна и двустепенна подредба на хомогенизация и резервни силози с периодично или непрекъснато действие. Доставянето на сурово брашно по време на двуетажно съхранение трябва да се осигурява само в силози за хомогенизиране, от които суровото брашно се подава в резервни резервоари.

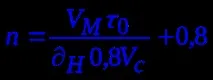

Броят на корекционните силози се определя по формулата

където Vc е полезният капацитет на силоза, m 3; VM е общата производителност на мелниците за суровини; τ0 е времето, необходимо за смесване на суровото брашно, вземане на проби, регулиране и изпомпване към резервния силоз; ςh - обемна маса на суровото брашно, t / m 3 (зависи от налягането, създадено от материалите в силоза, виж таблица 8.10).

Необходимо е да се вземе предвид средната стойностматериален натиск.

Обемно тегло на суровото брашно (t/m3) и неговата промяна в зависимост от размера на налягането, действащо върху материала