Основни принципи на технологията на запояване

Обработка на дърво и метал

Технологията на запояване включва набор от последователно извършвани операции, основните от които са подготовка на повърхността на частите, които ще бъдат съединени, монтаж, запояване и обработка на частите след запояване. Този комплекс от операции в един или друг обем се извършва с всички методи на запояване. Ето защо, въпреки тяхното разнообразие, технологията на запояване има много общи неща. Независимо от използвания метод на запояване, за получаване на висококачествени спояващи съединения е необходимо следното:

1. Цялостно почистване на частите, които ще се съединяват преди запояване от мръсотия и оксидни филми. Ако по време на заваряване замърсяването и оксидните филми в зоната на заваряване водят само до намаляване на якостта и други характеристики на заваръчното съединение, тогава по време на запояване те предотвратяват взаимодействието между основния метал и разтопения припой и следователно образуването на кръстовища.

2. Съответствие с монтажа на части за запояване на установените хлабини.

3. Отстраняване на оксидния филм от съединяваните повърхности на основния метал и припоя по време на процеса на запояване. За да се получи спойка, не е достатъчно да се почистят металните повърхности, които ще се съединяват, преди процеса на запояване. Също така е необходимо да се осигурят надеждни условия за отстраняване на оксидния филм директно по време на процеса на запояване.

4. Равномерно нагряване на съединяваните части до температурата на запояване. Ако при заваряване чрез стопяване е необходимо само локално топене на ръбовете на съединяваните части за образуване на шев, тогава при запояване е необходимо да се осигурят същите условия за взаимодействие между потока (газова среда), спойката и основния метал. Като се има предвид, че взаимодействието се осъществява в междина на фугата от 0,1-0,2 mm, лесно е да си представим колко е важно да има еднаква температура на нагряване по време на запояване. Само съответствиеТези общи условия за всички процеси на запояване на процеса на запояване гарантират висококачествени запоени съединения.

Изборът на метод за запояване се определя от техническите изисквания към продукта, дизайна на запояваната част, материала, от който е изработена, използваната спойка, броя на произвежданите части и оборудването на предприятието. При производството на малък брой части е икономически изгодно да се използват газови горелки за запояване. Ако предприятието разполага с подходящо оборудване, за тази цел могат да се използват индукционни и други методи за нагряване. При масовото производство на части най-рационално е механизираното запояване в пещи с контролирана газова среда.

Процесът на запояване се определя от режима на запояване: температура и условия на нагряване, задържане при температурата на запояване и условия на охлаждане. В някои случаи режимът на запояване се характеризира и с натиска, който се прилага върху частите, които трябва да се съединят по време на процеса на запояване.

Техники за меко запояване. За ръчно запояване се използват поялници с различни конструкции. Процесът на запояване започва с подготовката на точките за запояване”, след което след запояване шевът се почиства. Подготовката на спойките обикновено се състои от механично почистване на повърхностите на детайлите (с пила, скрепер, пясъкоструйна машина и др.), обезмасляване, ецване и монтаж за запояване. Понякога частите са предварително калайдисани преди запояване. Пропуските между повърхностите, които ще се съединяват по време на монтажа за запояване, трябва да бъдат в рамките на 0,05-0,2 mm; меките припои не проникват в празнини, по-малки от 0,05 mm, а празнините, по-големи от 0,2 mm, намаляват здравината на спойката.

При запояване с твърди припои трябва да се правят празнини в диапазона от 0,5-1 mm или повече.

Сложните възли се сглобяват в приспособления, които фиксират относителната позиция на частите.Изборът на поялник зависи от формата и размерите на съединяваните детайли, както и от естеството на работата по запояване. В повечето случаи се използват чукови поялници. Крайните поялници обикновено се използват само при запояване на труднодостъпни места.

Подготовката на поялника се състои в напълването му с файл под ъгъл 25-40 °, отстраняване на неравностите и внимателно калайдисване с припой. Почистен поялник 4pp ° eVayut в G0Rne > на огъня на горелка до 350-400 ° C или чрез електрическо нагряване, след което бързо се отстранява от огъня и се почиства от получената скала (чрез потапяне в цинков хлорид). След това определена доза припой се улавя от работната част на поялника и се калайдисва с припой с няколко движения на триене върху бучки амоняк.

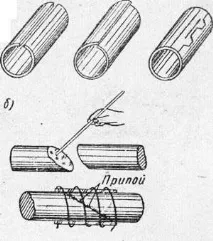

Върху подготвената за запояване връзка се нанася цинков хлорид или някакъв друг флюс и след това се въвежда спойка. На фиг. 181 и е показан пример за запояване на тръба 1 по шев 3. Тръбата е разположена на устройството - опора 2. При запояване в дясната ръка се държи поялникът, а в лявата - парче спойка 5.

За да се получи висококачествен шев, е необходимо внимателно да се смила спойката с поялник на мястото на запояване, докато бъде напълно калайдисана. Ако в същото време някоя част от шева не е калайдисана, тогава е необходимо отново да флюсирате или почистите това място.

По време на процеса на запояване работната част на поялника трябва да лежи на кръстовището с цялата повърхност. Само в този случай се осигурява бързо нагряване на кръстовището и запълването му с припой (фиг. 1,б).

Напоследък започна да се използва много продуктивен метод за запояване чрез потапяне на частите, които трябва да се съединят, във вана с разтопен припой или разтопена сол. За добър поток на спойка в шевовете на частите, които трябва да се съединят, към състава на солите се добавят 4-5% боракс. Когато запояват части в разтопени соли, те обикновено използвателектрически солни вани за термична обработка на инструменти и солни електроди монофазни и трифазни пещи с автоматичен контрол на температурата.

Техники за твърдо запояване. Твърдото запояване може да се извърши по различни начини.

При запояване с газопламъчни горелки местата на запояване се нагряват от пламъка на паялни или газови горелки. За да загреете малки части, използвайте горелка или горелка, която работи с осветителен газ или ацетилен. За нагряване на големи части се използват специални и конвенционални заваръчни кислородно-ацетиленови горелки.

При запояване чрез потапяне на части във вана с разтопени соли спойката предварително, все още в твърда форма, се прикрепя към мястото на запояване на частите.

При запояване в пещи се нагряват части с предварително нанесен флюс и спойка. В някои случаи запояването се извършва в пещи с електрическо нагряване в защитна атмосфера (водород или амоняк), която предпазва метала от окисляване. Този метод на запояване в условията на масово производство на части позволява използването на механизация и автоматизация на процеса и в същото време осигурява високо качество на спойките.

Най-рационалният начин е запояване с нагряване с високочестотни токове.

Въпреки това, в практиката на металообработката, спояването често се извършва с помощта на горелки, газови горелки и в пещи.

Преди запояване, свързаните части на детайла (изделие) трябва да бъдат добре почистени от мръсотия, котлен камък, мазнини и сглобени, като се вземат предвид празнините за запояване "При запояване с твърди припои детайлите, в зависимост от целта, могат да бъдат съединени от край до край, припокриване и по-рядко в ключалка (фиг. 2, а). След това местата за запояване се покриват с флюс (кафяв), спойка се полага и закрепва с мека тел, така че частите, които ще се съединяват, да не се движат (фиг.2б). След такава подготовка детайлът внимателно се въвежда в зоната на пламъка на горелка или горелка и се наблюдава процесът на топене. Първоначално загряването на кръстовището трябва да се извършва бавно. Когато набъбналият боракс се утаи, нагряването се увеличава и продължава, докато спойката се разтопи напълно и запълни мястото на съединяваните части. За да се ускори разнасянето на спойката в междината на фугата, постъпете по следния начин: мястото на спойката се покрива с флюс и леко се прокарва по целия шев с парче заострена желязна тел. Запоените части се оставят да се охладят бавно; такова забавено охлаждане увеличава здравината на съединението.

Запояването може да се извърши в тази последователност. Подготвената част се покрива с флюс и се подлага на нагряване. Когато температурата на нагряване е достатъчна за разтопяване на спойката, спойката се инжектира във фугата и се следи нейното разтопяване и разнасяне по шева. В края на запояването частите се оставят да се охладят, шевът се почиства от излишната заваръчна спойка, след което частта се измива и изсушава.