Основни схеми за усилванекорабни двигатели и техния анализ

Изборът на схема за усилване се влияе от вида на двигателя, нивото на неговото усилване, вида на използвания турбокомпресор и традициите на производителите на дизелови двигатели. Когато избират една или друга схема, те се стремят да задоволят редица изисквания:

- Осигурете достатъчно подаване на въздух към двигателя във всички работни режими на неговата работа (при стартиране, ускорение, маневри, при вълнение на морето) и при аварийни ситуации;

- Осигуряване на ефективно използване на газовата енергия - получаване на максимална мощност на турбината и максимална ефективност на компресора в основните режими на работа;

- Работата на компресора трябва да бъде стабилна по отношение на пренапрежението на въздушния поток, което причинява вибрации на работното колело, корпуса на турбината, шум и редица други негативни явления;

- Системата за херметизиране не трябва да бъде ненужно сложна по отношение на дизайна и експлоатацията и трябва да осигурява възможност за регулиране на характеристиките на турбокомпресора и двигателя в процеса на отстраняване на грешки на изпитвателния стенд и в работни условия.

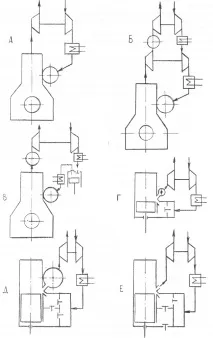

На фиг. № 1 дава шест основни схеми за усилване, използвани в морските двигатели с вътрешно горене.

Схемата на едностепенна чисто газова турбина с импулсна турбина и въздушен охладител (фиг. № 1 - А) е широко разпространена в 4-тактови дизелови двигатели и в 2-тактови двигатели с системи за продухване с директен поток (Burmeister и Wein, Doxford, Stork). По правило редовите 4-тактови дизелови двигатели са оборудвани с един турбокомпресор, V-образните дизелови двигатели с два турбокомпресора. При 2-тактовите двигатели са монтирани няколко компресора на единица (един компресор за 2-4 цилиндъра). Схемата се характеризира с ефективно използване на газовата енергия, простота, стабилна работа във всички режими на работа, достатъчно подаване на въздух, но е относително трудоемка внастройка, не ви позволява да регулирате характеристиките при работа. В случай на повреда на газовия турбокомпресор, захранването с въздух на 4-тактов дизелов двигател се осигурява от хода на засмукване на буталото; в 2-тактов двигател чрез работата на останалите работещи компресори или автономен вентилатор. Във всички случаи мощността на двигателя е намалена.

Вариант на схема “А” е използването на турбокомпресор с P=const. Това решение, притежаващо всички изброени по-горе предимства, ви позволява да намалите броя на турбокомпресорите на 2-тактов двигател. Схемата е по-ефективна при високи степени на форсиране, но когато натоварването падне под 25-30%, се налага използването на независим въздушен вентилатор в 2-тактовите двигатели с вътрешно горене. В повечето случаи това е електрически компресор с автоматично стартиране.

Схемата на 2-степенна чисто газова турбина с последователно херметизиране (фиг. № 1 - Б) се състои от два турбокомпресора и осигурява въздушно охлаждане след всеки етап на херметизиране. По правило първата турбина по газовия поток е импулсна, втората турбина е с постоянно налягане. Схемата отговаря на изискванията за енергийна ефективност на газа, осигурява по-висок въздушен поток в сравнение с 1-степенната схема при по-високи нива на усилване и при равни други условия и е устойчива на пренапрежение. Схемата е експериментално тествана на двигатели Burmeister и Wein тип K 98FF, тип Stork SW, Sulzer RND 105, MAH 4V 38/40 и др., Но все още не е широко разпространена поради своята сложност и трудността при настройка на системата в целия диапазон от режими на работа на двигателя. Схемата е използвана на масово произвежданите двигатели Mitsubishi тип IES-E, двигатели 20CHN26 / 26 на завода за дизелови локомотиви в Коломна.

Схема на 2-степенна серияКомбинираният компресор (фиг. № 1 - B) включва газови турбокомпресори с постоянно налягане като етап на усилване и механичен компресор, задвижван от коляновия вал като 2-ри етап на усилване. По правило механичните компресори са бутални, с автоматични клапани. Схемата е използвана на двигатели на фирмите Getaverken, GMT (Fiat) и на домашни двигатели на завода на име. Малишев. Подобно на всички други последователни комбинирани системи за усилване, схемата е много стабилна по отношение на пренапрежението във всички режими на работа, надеждна, но по отношение на енергийната ефективност на отработените газове, тя е по-ниска от чистите газови турбинни системи с импулсни турбини.

- A - едностепенно и B - двустепенно херметизиране на чиста газова турбина;

- C, D, D - последователно комбинирано и E - паралелно комбинирано усилване.

Диаграма на двустепенно последователно комбинирано компресиране с импулсни газови турбини, подбутални кухини като етап II и отделни приемници на етап II за всеки цилиндър е показана на фиг. № 1 - G. Тази схема беше приложена върху двигатели Sulzer тип RD, които бяха широко използвани в домашния флот. Дизайнът на скъсеното бутало и желанието да се намали загубата на заряд в IV фаза на обмен на газ изискват инсталирането на контролни клапи на изхода, за да се предотврати навлизането на въздух в изпускателния колектор, когато буталото е в горната част на цилиндъра.

В момента на отваряне на изпускателните прозорци буталото компресира въздуха във втората степен до налягане P = (1,30-1,35) RK, което предотвратява изтичането на газ и засилва продухването на цилиндъра. След BDC въздухът се подава директно от приемника на 1-ва степен към приемника на 2-ра степен (без компресия вподбутална кухина). Следователно параметрите в точка "а" на цикъла се определят от налягането и температурата в продухващия приемник на 1-ви етап.

По отношение на ефективността и устойчивостта на пренапрежение системата е приблизително еквивалентна на схема „B“, но дизайнът на втория етап е по-прост, тъй като няма нужда от специална помпа. Недостатъците на схемата са намаляване на ефективността на втория етап с увеличаване на натоварването на двигателя (при пълна скорост в двигателите в кухината под буталото се компресира само част от въздуха - около 50% по обем и 75% по тегло, както и наличието на такъв ненадежден възел като изпускателния амортисьор.

Тези недостатъци са лишени от схема с турбина с постоянно налягане, използвана от компанията Sulzer в двигателите от серията RND и последващите модификации на нискооборотни машини (фиг. № 1 - E). В тази схема е използвано удължено бутало, което припокрива изпускателните прозорци, когато е в TDC, което прави възможно изоставянето на амортисьорите (въпреки че това донякъде увеличава загубата на заряд).

Ефективността на използването на 2-ри етап се повишава чрез използване на байпасно подаване на въздух през автоматично управлявани клапани от приемника на 1-ви етап директно към локалните приемници на цилиндрите на 2-ри етап, заобикаляйки кухините под буталото. Въздухът, компресиран в кухината под буталото, предотвратява изхвърлянето на газове, участва в продухването и спомага за балансиране на мощността на турбината и компресора. Компанията MAN използва подобна схема с импулсна газова турбина (със серийно-паралелно комбинирано компресиране в двигатели KZ).

Паралелната комбинирана система за херметизиране (фиг. № 1 - Е) е използвана от MAN с импулсна турбина. Схемата е с високи енергийно-икономически показатели. Според експериментални данни той осигурява по-добро подаване на въздух от серийните вериги. неянедостатък - компресорът неизбежно влиза в режим на пренапрежение, когато натоварването на двигателя се намали (причините за това ще бъдат обсъдени при анализиране на характеристиките на усилване).

Предимствата на паралелната комбинирана система за херметизиране по отношение на подаването на въздух са причина за комбинирането на паралелни и последователни схеми за херметизиране в един блок. Част от подбуталните кухини работят паралелно (не повече от 1/2), част - последователно. Такава комбинация позволява да се осигури стабилна работа на компресорите във всички режими и да се подобри подаването на въздух в сравнение с последователните вериги. Паралелно работещите кухини под буталото доставят до 15-20% въздух. Схемата е използвана във всички дизелови двигатели MAN от серията KZ.

Най-добрият вариант за комбинирано усилване трябва да се признае като вариант, когато при пълна скорост всички кухини под буталото работят паралелно, при ниски скорости последователно. Тази схема подобрява подаването на въздух и в същото време елиминира пренапрежението. Той премина експериментален тест в двигатели MAN, но не намери приложение в серийни двигатели.

През 70-те и 80-те години на миналия век схемата на двустепенно последователно чисто газова турбина беше призната за най-обещаваща. Изчисленията показват, че такава схема става ефективна при Pe = 18–19 kg/cm2 в 4-тактовите двигатели с вътрешно горене и Pe = 13–14 kg/cm2 в 2-тактовите двигатели с вътрешно горене. Независимо от това, сегашното ниво на форсиране на корабни дизелови двигатели (Pe = 17-19 бара в 2-тактови и Pe = 24-26 бара в 4-тактови двигатели с вътрешно горене) е универсално осигурено в 1-степенна газова турбина с херметизиране. Това решение стана възможно благодарение на успеха на индустрията в създаването на нови високоикономични газови турбини за херметизиране. Възможно е по-нататъшното форсиране на двигателите да погребе схеми, използващи 2 етапа на херметизиране на газовата турбина.