Основните етапи на създаването на HTS

Проектирането на ефективен CTS е една от най-трудните задачи. Решаването на този проблем започва с избора накритерий за ефективност. Наличието на много критерии за оценка на работата на химическото производство води до необходимостта от използване на концепцията за "оптимално функциониране на CTS".

Под оптимално функциониране се разбира такава работа на химическото производство, при която се постига максимално възможната стойност на един от избраните от нас показатели като основен, като същевременно се поддържат останалите показатели на определено ниво, зададено от нас.

СинтезCTS е изборът на състава и структурата на системата, тоест броя и вида на елементите и метода на тяхното свързване. В този случай се създава математически модел на CTS.АнализCTS е изчисление на създадения математически модел. В процеса на анализиране на различни варианти на CTS, според избрания критерий за ефективност, се избира най-оптималният състав и структура на системата, тоест нейнатаоптимизация.

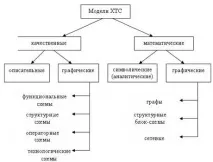

Форми на представяне на XTS (класификация на модели)

Съставът и структурата на CCS могат да бъдат описани с помощта на качествени и математически модели.

Математическите модели дават количествено описание на процеса. Те могат да бъдат разделени на символни и графични модели. Символен (аналитичен) модел е математическо уравнение или неравенство, което описва процес. Графичните модели (графики, структурни блокови диаграми, мрежови модели) свързват визуално графично представяне на системата с нейното количествено описание. Тези модели се използват широко при решаване на оптимални дизайнерски проблеми с помощта на компютърни технологии.

Нека се спрем по-подробно на качествените модели на XTS, описателни и графични.Описателният моделе словесенописание на процеса на функциониране на системата. Той предоставя основните химични реакции, описва процесите, протичащи в апарата, предоставя информация за състава на суровините, стойностите на параметрите на технологичния режим и др. Пример за описателен CTS модел етехнологичен регламент -основният закон и справочник за инженер-технолог в химическо предприятие. Той описва как трябва да се извърши процесът. Нарушаването на технологичните разпоредби се наказва с административни, а в някои случаи и с наказателни санкции.

Графичните качествени модели на XTS са различни типове диаграми на процеса. Има няколко разновидности на такива схеми: функционални (принципни), структурни, операторски, технологични.

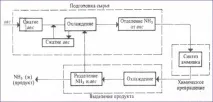

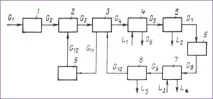

Функционалната диаграмадава обща представа за процеса на функциониране на CTS и се създава на първия етап от системния синтез. Според тази схема е възможно да се определи кои операции се извършват в производството и в каква последователност. Елемент от функционалната схема е подсистема. Въз основа на функционалната схема се съставя материалният баланс на процеса. Фигура 1 показва функционалната диаграма на производството на амоняк.

От диаграмата се вижда, че производството на амоняк включва следните етапи: подготовка на суровините, която се състои в компресиране на азотната смес, охлаждане и отделяне от кондензиран амоняк, синтез на амоняк и изолиране на продукта чрез охлаждане и отделяне на непревърнатата азотна смес от целевия продукт. Схемата предвижда рециклиране на азотно-водородната смес.

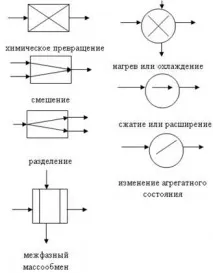

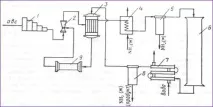

Операторска диаграмадава визуално представяне на физико-химическата същност на технологичните процеси на системата, създава се на междинен етап на проектиране. За това всеки елементXTS е изобразен като определен типичен технологичен оператор. Всеки оператор има собствено графично изображение.

Операторската схема се съставя на втория етап от синтеза на технологичната схема, на която се извършва изборът на технологични оператори. Фигура 2 показва операторската диаграма на процеса на производство на амоняк.

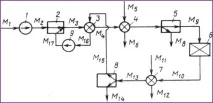

1 - компресор;2-инжектор:3—топлообменник:4—амонячен охладител (изпарител на течен амоняк):5, 8—сепаратори; 6 - колона за синтез на амоняк (реактор); 7 - воден охладител; 9 - циркулационен компресор;M1—M17—физически потоци

Показани са характерни технологични процеси, извършвани при производството на амоняк, като са посочени всички материални потоци.

Структурна диаграма, създадена на междинния етап от проектирането на CTS, позволява да се изготви енергиен, ексергичен и топлинен баланс на процеса. Схемата дава изображение на всички елементи на CTS под формата на блокове с няколко входа и изхода и показва технологичните връзки между блоковете. За разлика от операторната диаграма, структурната диаграма показва не само материалните, но и енергийните потоци. Фигура 3 показва блоковата диаграма на производството на амоняк.

1 - компресор; 2 - инжектор; 3 - топлообменник; 4 - изпарител за течен амоняк; 5, 8 - сепаратори; 6 - колона за синтез: 7 - воден охладител; 9 - циркулационен компресор; G1-G12 - газови потоци; L1- L5 - тече течност

Технологичната схемадава най-пълна представа за процеса. Той се съставя на последния етап от проектирането на CTS на базата на операторската схема.

На технологичната схема операторът се заменя със специфичен апарат, изпълнен под формата на скица вмащаб 1:100 или 1:50.

1—компресор; 2 - инжектор; 3 - топлообменник; 4 - изпарител за течен амоняк; 5, 6 - сепаратори; 6 - колона за синтез; 7 - воден охладител; 9 - циркулационен компресор

Технологичната схема е придружена с описание. Описанието се прави за всяка подсистема, като се започне от получаването и подготовката на суровините и се стигне до експедирането на готовия продукт, като се посочват технологичните параметри на процеса, характеристиките на оборудването, системите за управление и др. с позоваване на чертежа на блок-схемата. Технологичната схема, заедно с описанието, е в основата на технологичния регламент.