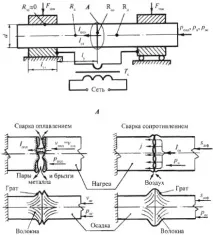

Плавно челно заваряване

Други свързани страници

Монтажната дължина lu трябва да бъде избрана оптимално, т.к влияе върху съпротивлението на зоната на заваряване чрез съпротивлението на частите Rd, способността за деформация на частите - чрез възможността за тяхното изкривяване от загуба на стабилност по време на компресия и отстраняването на топлина в челюстите на електрода от зоната на съединението - при нагряване. Съпротивлението на частта Rd се определя от израза

където S е напречното сечение на детайла; ρt е съпротивлението на метала в зависимост от температурата.

След затягане на частите в челюстите на електрода между техните краища е необходимо да се остави минималната възможна междина, за да се елиминира електрическият контакт между частите, преди да се приложи напрежение към тях от източника на заваръчен ток. Следователно частта на контактното съпротивление - част Rdd се създава не преди преминаването на тока, както при точково и шевно заваряване, а в процеса на неговото протичане.

Вторият етап от процеса на заваряване - мигане - започва с подаване на напрежение от източника на заваръчен ток към отворените части, след което подвижната плоча на машината с неподвижната част започва да се движи към неподвижната част със скорост Vp.p.

Електрическият контакт на краищата на частите започва с лекото им докосване под натиск

0,01 MPa, което остава на това ниво през цялото време на претопяване.

Поради ниското налягане Ropl, между краищата на частите се създават един, по-рядко два локални електрически контакта, през които протича целият ток, наречен ток на препълване Iopl:

Високата плътност на тока причинява бързо топене на метала в контактната зона и образуване на течен мост или течен мост. Топлината, която се отделя в течния джъмпер по време на протичане на ток, се отстранява частично до краищата на частите и ги загрява, което е необходимоза последваща деформация на метала, а останалата част се натрупва, причинявайки допълнително нагряване на моста.

Когато металът се нагрее до точката на кипене, мостът избухва експлозивно. Това се улеснява от електродинамични сили, които изтласкват токопроводящия джъмпер от пролуката, ускорявайки неговото унищожаване. Животът на течния мост е 0,001. 0.005s.

Когато мостът се разруши, металът частично се изхвърля от процепа под формата на малки високотемпературни капки и пари и частично остава в краищата на частите. Налягането на металните пари в междината достига 30 m/s, а скоростта на разширяване на металната капка е до 60 m/s.

Металните пари, изхвърлени от празнината под високо налягане, изтласкват въздуха от зоната на съединението, а металните капки с висока температура реагират с кислорода в съединението, намалявайки концентрацията му. Действието на двата фактора осигурява ефективна защита на нагрятия метал в зоната на фугата от окисляване.

Поради индуктивността на заваръчната верига на мястото на разрушения джъмпер се образува дъгов разряд, който гори главно в метални пари. Топлината от горенето на дъгата частично разтопява метала в краищата, а частично отива за нагряване на краищата на частите в дълбочина, точно както топлината от течния мост.

Дъгата гори, докато се образува нов твърд електрически контакт между краищата, тъй като движещата се част от момента, в който започне топенето, продължава да се движи с определена скорост към неподвижната.

Новият контакт шунтира дъгата, която изгасва, а на нейно място процесът на образуване на течен джъмпер, неговата експлозия, изгаряне на дъгата и т.н. се повтаря многократно върху повърхностите на краищата по време на времето на топене.

По този начин съпротивлението част-част Rdd има сложна физическа природа. По величина той остава приблизително постоянен по време напрез цялото време на претопяване и създава чрез своето действие източник на отопление с преобладаващо плосък характер.

Съпротивлението на частта Rd, което се увеличава с нагряването на метала поради увеличаване на съпротивлението, създава обемен източник на нагряване и в рамките на инсталационната дължина се отделя повече топлина в обема, съседен на съединението, тъй като има по-високо съпротивление на метала.

Многократното повторение на процесите на образуване на течни мостове и дъги между краищата на частите води до създаването на слоеве от течен метал върху тях, които се поддържат в краищата от изтичане от силите на повърхностното напрежение.

По време на топенето слоевете течен метал на краищата се подновяват, което елиминира натрупването на дебели оксидни филми върху повърхността на течния метал и в комбинация със защитата на зоната на съединението на етапа на топене, качеството на връзката се повишава. Слой от течен метал в края също е необходим за ефективно екструдиране на оксиди от съединението на етапа на разрушаване. Тя трябва да е еднаква по повърхността на дупето и без огнища на кристализация. Това се постига чрез непрекъснат и интензивен процес на преформатиране.

Непрекъснатостта на преформатирането се осигурява чрез поддържане на равенството

където vp.p. - скоростта на движение на подвижната плоча на машината с детайла, vopl. - скоростта на топене на части.

Скоростта на топене се определя от физическите процеси на нагряване на метала и неговото топене, а скоростта на движещата се плоча на машината се задава от механично задвижване. Следователно има определени трудности при съпоставянето на тези скорости. По-нататък ще приемем, че равенството (2) е изпълнено през цялото време на топене, а в по-нататъшното изложение ще използваме само параметъра vopl.

Интензивността на преливането зависи от промяната на взаимосвързаните параметри lmeltи вопл. С тяхното увеличаване, от една страна, се увеличава интензивността на преливане и се подобрява качеството на защита, а от друга страна се увеличава загубата на метал и енергия, която се отвежда от интерфейса с високотемпературни пари и метални капки.

Така в края на етапа на топене върху краищата на детайлите трябва да се образува слой от разтопен метал с минимално окисление, краищата да се нагреят в дълбочина и повърхността им да се изравни.

Плавното челно заваряване завършва с третия етап - обвиване. Разстройването започва с ускореното движение на подвижната част. Заедно с повишената скорост на разклащане, която е приблизително с порядък по-висока от скоростта на топене, силата на разгъване рязко се увеличава.

Високата скорост на разклащане позволява бързо затваряне на празнината между краищата, като по този начин предотвратява окисляването и кристализацията на разтопения метал поради прекратяване на процеса на топене поради нарушаване на условието (2).

В първия момент на разтягане краищата влизат в контакт през течния метал, което създава първоначалния физически контакт. По-нататъшното движение под действието на повишена сила на разклащане е придружено от пластична деформация на нагрятия метал на краищата. По време на утаяване, за допълнително нагряване на метала в дълбочина, известно време продължава да тече ток, наречен ток на утаяване Ioc, който е няколко пъти по-голям от тока на топене Iopl поради прекратяване на съпротивлението Rdd.

Когато металът се деформира, оксидите и примесите лесно се изстискват от съединението заедно с течния метал.

Оксидните филми, ако през тях са се образували междуатомни връзки, не позволяват получаването на добра връзка поради високата им твърдост и крехкост, което рязко намалява якостта и пластичността на връзката.

За редица метали, които са най-честосъдържащи се в стоманите (хром, манган, силиций, алуминий), точката на топене на техните оксиди е много по-висока от точката на топене на стоманата (със 100 .. .500 ° C). Огнеупорните оксиди са в твърдо състояние на повърхността на разтопения метал и само присъствието на последния им позволява или да бъдат изстискани от фугата, или да бъдат смачкани и по този начин да отслабят вредното въздействие върху качеството на фугата.

Заедно с течността, прегрят твърд метал се изстисква към периферията на фугата, което може да даде зона на груби зърна в фугата, което влошава качеството на заваръчната фуга. След уплътняване, екструдираният метал образува грапавица по периметъра на съединението (вижте Фигура 1).

За ефективно екструдиране от съединението на прегрят и разтопен метал с оксиди, пластичната деформация по време на разрушаване трябва да бъде локализирана в зоната на свързване, а не да се разпределя равномерно по дължината на монтажа. За да направите това, е необходимо да оптимизирате ширината на нагревателната зона и температурния градиент вътре в нея.

По време на пластична деформация, след екструдиране на оксиди и замърсители, топлинно активираните атоми на съединените повърхности се приближават един към друг до параметъра на кристалната решетка, последвано от тяхното химично взаимодействие и образуване на метални връзки.

Окончателното оформяне на фугата завършва с рекристализация на метала, при което зърната прорастват през равнината на фугата от единия край до другия, което осигурява обемно укрепване на фугата. За да направите това, след разрушаване металът, загрят до температурата на рекристализация, трябва да остане в зоната на съединението.