Плазмоструйно заваряване на тънки листове от огнеупорни метали

Като източник на топлина при някои видове обработка на материали се използва плазмена струя - поток от йонизирани частици с голям енергиен запас. Плазмената струя е източник на топлина с висока интензивност, чиято максимална температура може да достигне 20 000 K или повече.

Плазмената струя се използва за наваряване и покриване, включително на огнеупорни метали, върху продукти чрез топене на тел за пълнене или метални прахове. С помощта на плазмена струя се извършва рязане и повърхностна обработка на различни материали, нагряване за запояване и термична обработка. Плазмената струя може да се използва и за заваряване на тънки листове от огнеупорни метали. В плазмена струя могат да се стопят различни материали: стомана, азбестоцимент, кристален корунд 2050 ° C (2323 K), карбокорунд 2200 ° C (2473 K) и др.

За да се създаде йонизиран поток, се използва дъгов разряд със значителна дължина, възбуден между два електрода. Дъгата гори в затворен цилиндричен канал, чиито стени се охлаждат интензивно и през канала се подава инертен газ под налягане. Охлаждането на външната повърхност на дъговата колона причинява нейното концентриране (събличане), в резултат на което температурата на дъговата колона се повишава рязко, достигайки 10 000–20 000 К, а газът, преминаващ през междуелектродното пространство, който има висока степен на йонизация и относително висок енергиен резерв, се използва за нагряване на продуктите по време на процеса на заваряване.

Има няколко схеми на устройства за получаване на плазмена струя: отделна дюза и канал, плазмената струя е изолирана от дъговата колона (фиг. 100, а); комбинирана дюза и канал, плазмената струя е изолирана от колоната Dugi (фиг. 100, b); дюзата и каналът са подравнени със струята, съвпадаща с колоната на дъгата(Фиг. 100, c).

Фиг.100. Схеми на устройства за създаване на плазмена струя

Плазмената струя се създава от дъгов разряд 4, възбуден между електрод 1 и електрод 5 с отвор, действащ като дюза. Дъговият разряд възниква в канал 2, който е електрически изолиран от дюзата и електрода. През канала по стълба на дъгата преминава газ, който, преминавайки в посока от електрода към дюзата през дъговата плазма, се йонизира и излиза от дюзата под формата на ярко светеща струя 6. Устройството за създаване на плазма се охлажда с вода 3. Леко йонизирана, относително студена струйна обвивка от газ в контакт със стените на дюзата и канала изолира последния от топлинните ефекти на разряда ge. Чрез спускане на електрода в канала се регулира напрежението на дъгата и мощността на плазмената струя.

При създаване на плазмена струя съгласно схемата с комбиниран канал и дюза (фиг. 100, б), електрически активното петно на дъгата, в зависимост от състава и скоростта на потока на газа, дължината на канала и други фактори, се намира или на страничната повърхност на канала, или в края му. В този случай дължината на дъгата не е независим параметър за управление на ефективната мощност на плазмената струя.

И в двата случая плазмената струя, излъчвана от тоководещия стълб на дъгата, се използва като независим източник на топлина.

При обработка на електропроводими метали с плазмена струя, за да се увеличи ефективната топлинна мощност, въведена в продукта, последният може да бъде свързан към източник на енергия (фиг. 100, в). В този случай плазмената струя напълно съвпада с токопроводящата колона на разряда, частично преминавайки през изолирания канал 2.

За промишлена употреба се произвеждат няколко вида плазмени горелки за рязане, пръскане и др.

На фиг. 101 показва разрезплазмена глава за ръчно рязане. Главата е с водоохлаждаема дюза, комбинирана с канал 2, електродържач 1 и корпус 3. Главата е оборудвана със сменяеми медни канали и дюзи с различни размери на изходните отвори. Газът се подава към главата през тръба 4, а охлаждащата вода през тръби 5. Държачът ви позволява да преместите волфрамовия електрод и да го монтирате на необходимото разстояние спрямо дюзата. Дъговият разряд в плазмените глави обикновено се възбужда от осцилатори.

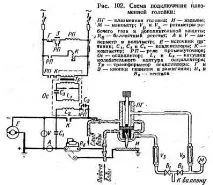

Електрическата верига на главата (фиг. 102) се състои от източници на постоянен ток E, баластен реостат R6, осцилатор Os, контактор K, междинно реле RP, бутони 3 и G, както и волтметър V и амперметър A. Като източник на енергия се използват заваръчни генератори или токоизправители. При работа с чист аргон напрежението на отворена верига на източника на ток не трябва да бъде по-ниско от 60-65 V. При използване на водород, азот или хелий е необходимо още по-високо напрежение на отворена верига.

Охлаждащата система на главите е свързана към водоснабдителната мрежа чрез гъвкави маркучи, в които са положени голи гъвкави медни проводници с напречно сечение 4 mm 2 за подаване на ток към електрода и дюзата. Дебитът на газа се регулира от клапани B1 и B2 и се контролира от ротаметър или манометър.

Фиг. 101. Плазмена глава

Фиг.102. Схема на свързване на плазмена глава

Плазмената струя има ярко светеща сърцевина с основа, малко по-малка от размера на изхода на дюзата, сърцевината е заобиколена от по-слабо светеща факла. Дължината на сърцевината може да варира от 2–3 до 40–50 mm в зависимост от размерите на дюзата и канала, състава и скоростта на потока на газа, големината на тока и дължината на дъгата. Формата на дюзата може да определи формата на струята и по този начин желаното разпределение на топлината имеханично натоварване върху повърхността на нагрятото тяло.

Температурата на плазмената струя, излъчвана от стълба на дъгата, носеща ток, и също съвпадаща с колоната на дъгата, когато аргонът се използва като защитен газ, достига 10 000–15 000 K и по-висока и се дължи главно на високата енергийна плътност в колоната на разряда в резултат на нейното компресиране от газовия поток в тесния канал на плазмената глава.

Основната характеристика на плазмената струя като източник на топлина е ефективната топлинна мощност:

където ηi е ефективната ефективност на плазменото нагряване на продукта; U и I са напрежение и ток на дъгата.

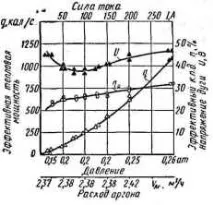

Част от енергията на дъгата се изразходва за нагряване на дюзата (ηс), канала (ηк) и електрода (ηе), а също така се губи в резултат на излъчване и конвекция. Ефективната топлинна мощност на плазмената струя може да се контролира чрез промяна на тока и напрежението на дъгата, дебита и състава на газа, диаметъра на канала и дюзата, разстоянието между дюзата и нагрятия продукт (фиг. 103).

При среден дебит на газа за плазмената струя, изпускана от стълба на дъгата, ηi = 30÷50%. Коефициентът ηh забележимо намалява при ниски дебити на газа и незначително при високи дебити на газ. Делът на енергията, изразходвана за нагряване на дюзата и канала, е 25–30% за глава със специална струя и 5–6% за глава със струя, съвпадаща с колоната на дъгата при високи скорости на газовия поток. При ниски скорости на газовия поток този дял нараства съответно до 60–70 и 30–40%.

Градиентът на потенциала в канала на плазмената глава е 2–3 пъти по-голям от градиента на потенциала в колоната на свободно горящата дъга. Съставът на газа значително влияе върху ефективната мощност. При смес от 86% хелий и 14% аргон мощността q е почти 2 пъти по-голяма, отколкото при използване на чист аргон (в този случай ηv се променя незначително). Увеличението на q може да се обясни с високия потенциалйонизация на хелий. Материалът на пръчковия електрод, както и неговият диаметър не влияят значително на q и ηu.

Плазмената струя е намерила най-широко приложение за рязане на метали.

Фиг. 103. Влияние на тока на дъгата I върху ефективната топлинна мощност q на плазмената струя, излъчвана от колоната на дъгата, ефективната ефективност на плазменото нагряване на продукта ηi и напрежението на дъгата U (дълбочина на електрода l = 3 mm, диаметър на електрода d3 = 6 mm, консумация на аргон VAh - 2,37 ÷ 4,2 m 3 / h, диаметър на дюзата dc = 6 mm, диаметър на канала d k = 8 mm, разстояние на дюзата до детайла h = 15 mm)

С плазмена струя е препоръчително да се режат материали, които не се поддават на добре познати методи на рязане, като кислород или газов поток. Това са керамика, алуминий, мед и техните сплави, устойчива на корозия стомана и др.

Плазмената струя на независима дъга (виж фиг. 100, a, b) реже непроводими материали и тънки метални листове. Струя, създадена от зависима дъга (виж фиг. 100, c), реже алуминий и сплави на негова основа с дебелина до 120 mm.

При рязане се използва аргон и неговата смес с водород (до 35% H2). Скоростта на рязане зависи от дебелината на режещия се метал, параметрите на плазмената глава, тока и напрежението. Скорост на пряко струйно рязане при равни други условияусловия над скоростта на рязане на независимата струя.

С плазмена струя могат да се заваряват метали и неметали, както и техните комбинации. Плазмената струя дава възможност за заваряване на листов материал, огнеупорни метали. Образуването на шева, както в дебелината на метала, така и по дължината на шева, е много стабилно. Възможно е челно заваряване със и без фланец. Листове с дебелина по-малка от 1 мм се заваряват в приспособление със скоби. Разстоянието между дюзата и повърхността на листовете, определено от размера на скобите, трябва да бъде минимално.

Режими на плазмено струйно заваряване

Нисковъглеродна стомана S = 0,6 мм

Корозионноустойчива стомана 12Х18Н9Т S=0.8мм