Подготовка на основата - Фурнирни работи

Обработка на дърво и метал

Качеството на фурниране и довършване на мебели с листови материали до голяма степен зависи от това как е подготвена основната повърхност. Небрежно подготвената основа може да причини брак.

Подготовка на основата за фасетиране

Основата за облицоване се подготвя за получаване на равна фурнирована повърхност, както и за отстраняване на чепове, смола, мазни петна и счупвания на влакна. В случаите, когато разликата в дебелината на заготовките не позволява те да бъдат фурнировани без нивелиране, заготовките се калибрират (изравняват) по дебелина.

Подготвената повърхност трябва да бъде равномерно матирана и без драскотини, неравности, разкъсвания, капки от лепило и други дефекти. Неговата грапавост трябва да бъде в рамките на 6-9 клас (GOST 7016-68), което се постига чрез шлайфане или фрезоване на части.

Процесът на подготовка за фасетиране зависи от материалите, използвани като основа.

Подготовката на плочите и щитовете се състои основно в калибрирането им по дебелина, шлайфане на повърхностите и оформяне на ръбовете.

Некалибрираните и нешлайфаните ПДЧ, доставяни на мебелните предприятия, имат разлика в дебелината от + 1-3 mm или повече. В този вид плочите са негодни за фурниране, калибровани са и полирани.

Повърхността на плочите за дограма е вълнообразна поради изкривяване на основата им при съхранение на плочите, те се шлифоват или калибрират и шлифоват преди фурниране.

Точността на плочите и панелите, произведени от мебелните фабрики, обикновено е висока, подготовката им за фурнир обикновено се свежда до просто шлайфане на повърхностите.

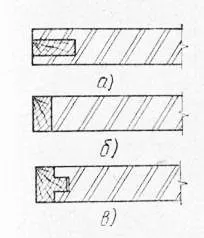

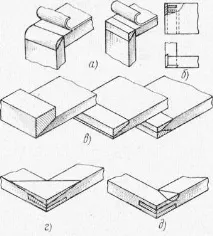

Ако е необходимо, ръбовете на плочите и щитовете са украсени с вложки или оформления от дърво (фиг. 1). Оформленията се залепват с надбавка от 0,5-1 mm на страна и след отстраняване на надвесите на плочатащитовете са полирани. Накрая ръбовете се обработват на рендосващи машини.

Ако върху равнините, подготвени за фурниране, има щифтове, разкъсване на влакна, те се запечатват с шпакловка. За да приготвите замазката, вземете лепилото, което ще се използва за фурнир, добавете към него 20-30% дървесно брашно или натрошен брезов въглен и разбъркайте състава, докато се получи хомогенна маса. Пригответе замазката, тъй като се консумира на малки порции. Шпакловката се нанася с шпатула. Ако след изсъхване се свие, тогава местата на слягане се замазват отново.

Замазката трябва да прилепва добре към дървото, да има незначително свиване и да може да се обработва с инструменти, без бързо да се затъпява при нормални работни условия. Shpatlyuyut повърхности преди смилане.

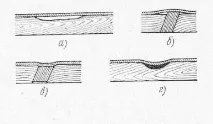

Подготовката за фурниране на части от масивна дървесина се състои в отстраняване на неразрешените за фурниране по технически условия чепове от повърхността им, мазни петна, както и в изравняването й. Незапечатаните вдлъбнатини, възли и щифтове на основата са причина за дефекти на фурнира (фиг. 2).

Основата и възелът имат различни стойности на свиване. С намаляване на влажността, възелът, който се различава в посоката на влакната, напречна на основата, ще изсъхне по-малко и ще изпъкне над повърхността на детайла. Напротив, с повишаване на влажността основата набъбва повече и крайната повърхност на възела се изтегля в нея, образувайки кухина. Следователно възлите трябва да се пробият и след това тези места се запечатват с тапи, чиято посока на влакната трябва да съвпада с посоката на влакната на основата в местата на вграждане.

Смолата и гнилото също трябва да се премахнат, тъй като фурнирът над тях ще се отлепи.

Последната операция по подготовка на части от масивно дърво подфурнир е шлайфане на повърхности или волфрам. Постига се Zinublenie разхлабване на повърхностния слой на дървесината, като за целта върху основата се нанася решетка от драскотини, насочени успоредно на нейните влакна или под някакъв ъгъл спрямо тях. Впоследствие, под налягането на пресоване, чрез премахване и уплътняване на тези изпъкнали участъци, повърхността на основата и дебелината на лепилния слой се изравняват.

Подготовката за фурнирни елементи (кутии, рамки) е свързана с технологични трудности, така че тук все още преобладава ръчният труд. Краищата и ставите на прътите, свързани с шипове, които излизат върху фурнированата повърхност, са запечатани с дърво (фиг. 3). Възлите на кутиите, свързани чрез връзка с шипове, се отрязват на един и половина и се залепват върху тях с общи пръти или ленти със скосени ръбове. Краищата на заготовките от щитовете също са запечатани със стикери за акции.

Съединенията на прътите от различни съединения са запечатани със стикери с различни форми или наслагвания от фурнир. След запечатване на фугите и краищата с шипове, възлите се фрезоват, след това се полират или валцуват.

Подготовка на основата за облицоване с филми и пластмаси

Основата за облицоване с фолиа и пластмаси се подготвя, за да се получи гладка и равномерно матирана повърхност. Върху подготвената повърхност не се допускат драскотини, вдлъбнатини, разкъсване на влакна, следи от ножове и фрези, шлайфане на фурнирния слой. Грапавостта на подготвената дървена повърхност за облицоване с филми трябва да бъде най-малко клас 10 съгласно GOST 7016-68, а за ПДЧ без покритие - най-малко клас 8. При облицовка с пластмаси грапавостта на повърхността трябва да бъде поне клас 6.

Процесът на подготовка на детайлите за облицоване с филми се състои от операциите на шлайфане и запълване на порьозността на повърхностите, които ще бъдат облицовани, за облицованепластмаси - от операцията на смилане. Ако повърхностите, облицовани с пластмаси, имат пробождания и разкъсвания, те се замазват с шпакловка.

Във всички случаи заготовките от нефурнировани ПДЧ се калибрират, ако разликата в дебелината на плочите надвишава стандартите, установени за тях от GOST 10632-70.

За запълване на порите се използват карбамидно-формалдехидни смоли или карбамидно-меламин-формалдехидна смола MMF, амониев хлорид, PMMA полиметилметакрилатен латекс и пълнители - каолин или трипол.

За приготвяне на пълнителя една от посочените смоли се изсипва в чист лепилен смесител с водоохлаждаща риза и при непрекъснато разбъркване се добавя амониев хлорид. След получаване на хомогенна маса се добавят PMMA латекс и пълнител. Сместа се бърка 15-20 минути. Рецептите за приготвяне на пълнителя са дадени в табл. 5. Жизнеспособността на пълнителя при температура 18-20 ° C е не повече от 8 часа.

Оборудване и инструменти, използвани за подготовка на основата

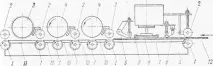

Нефурнированите ПДЧ плоскости се калибрират и полират на фрезови и шлифовъчни машини, предназначени за едностранно калибриране на ПДЧ заготовки по дебелина, последвано от тяхното шлифоване.

Калибрирането на заготовки от плочи от дървесни частици (фиг. 20) на фрезови и шлифовъчни машини се извършва от четири фрези, разположени в шахматна дъска, така че когато щитът се движи, цялата му повърхност се фрезова. Всеки нож има четири остриета, оборудвани с остриета от волфрамов карбид. Плочите се шлифоват с шкурка, навита върху гумирани шлифовъчни цилиндри.

Масата на машината е твърда лята рамка, върху която са прикрепени стоманени плочи, за да образуват маса за обработваните детайли. Монтира се между плочиподдържащи ролки, чиято генераторна се издига над повърхността на масата с 0,25-0,3 mm.

Заготовките от плочи от дървесни частици се подават с ролки с гумено покритие по време на оразмеряване и смилане. При калибриране плочите се притискат към плочата на машината с предни и задни скоби, докато се шлайфат - със задни ролки, които имат пружини, монтирани в ролковите опори. Прахът от плочите след смилане се отстранява с четка. Вариация на дебелината на плочата

след калибриране и смилане трябва да бъде в диапазона ± 0,15-0,3 mm.

При оразмеряване на заготовки от ПДЧ, мерките за предотвратяване на изкривяване са важни.

В плочата от дървесни частици действат остатъчни вътрешни напрежения, които възникват в процеса на нейното производство. В некалибрирана плоча тези напрежения са взаимно балансирани, действащи симетрично от двете страни на плочата. При едностранно калибриране на плочите се нарушава балансът на напрежението, което води до тяхното изкривяване. Поради това се препоръчва плочите от дървесни частици да се калибрират от двете страни, като по този начин се поддържа симетрията на структурата на плочата.

При липса на фрезови и шлифовъчни машини, подготовката за фурнирни заготовки от плочи от дървесни частици може да се извърши чрез калибриране на удебелителни машини, последвано от шлайфане на шлифовъчни машини. Калибрирането на сгъстители обаче е непродуктивно и изисква често повторно смилане и смяна на ножовете.

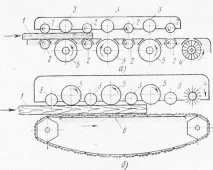

Нефурнированите заготовки от плоскости, мебелни плоскости и масивна дървесина се калибрират и шлифоват на трицилиндрови мелници с гъсенично или ролково подаване.

Захранващите машини Caterpillar осигуряват само шлайфане на фурнировани повърхности. Поради това те се използват в случаите, когато не се изисква шлайфане на заготовки.калибрирайте за дебелина. При машини с ролково подаване, освен шлайфане, можете също да калибрирате детайлите. Ако разликата в дебелината на детайлите, подготвени за фурниране, е значителна и трицилиндровата шлифовъчна машина с ролково подаване не може да осигури подравняване на детайлите по дебелина в едно минаване, те се калибрират на машини за дебелина преди шлайфане.

Заготовките се шлифоват с шкурка, навита върху шлифовъчни цилиндри 5. Заготовките се подават в ролкови машини с ролки, а в гъсенични захранващи машини - с гъсенична верига.

За да се получи необходимата грапавост по време на шлайфане на фрезо-шлифовъчни и трицилиндрови шлифовъчни машини, върху цилиндрите на машината се навиват кожи с различен брой.

Качеството на шлайфане до голяма степен зависи от правилния избор на числата на шлайфане и оптималното работно налягане на цилиндрите върху шлифования детайл, скоростите на шлайфане и подаването на детайла. В табл. 6 показва режимите на смилане на заготовки, предназначени за фурниране.

Скоростта на смилане на фрезови и шлифовъчни машини е 23,2 m / s, на трицилиндрови машини - 25-30 m / s. Скоростта на подаване на детайла се задава експериментално в зависимост от площта на повърхностите, които трябва да се шлайфат. Тя е в диапазона от 3 до 16 м/мин.

Шлайфането на заготовки от масивно дърво за фурниране може да бъде заменено с фрезоване на рендета.

Ако рендетата не могат да осигурят грапавостта на повърхността, посочена в таблицата, тогава детайлите се шлифоват или волфрам по обичайния начин.

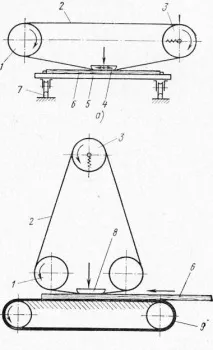

Шлайфането на фурнировани заготовки за довършване с филми може да се извършва и на лентови шлифовъчни машини с подвижна маса и барабанно-лентови шлифовъчни машини.

При шлифоване на машини с подвижна маса, детайлът е фиксиран къммасата, движеща се по водачите, се шлайфа с безкрайна шлифовъчна лента, опъната от опъваща ролка върху задвижващата ролка. Лентата към обработвания детайл се притиска ръчно с ютия.

При шлайфане на машини с барабанен ремък детайлът, движен с помощта на безконечна гумирана лента, се шлайфа с безконечна шлифовъчна лента, опъната от опъваща ролка върху задвижващата ролка. Шлифовъчната лента се притиска към обработвания детайл от блок, чийто натиск се създава с помощта на пружинен или пневматичен механизъм.

За да се получи желаната грапавост, повърхността на детайла се шлайфа в три прохода с шкурка с различни номера. След второто преминаване повърхността се навлажнява, за да се повдигне купчината и се изсушава в цеха.

Пробиването на възли и запечатването на отвори се извършва на полуавтоматични пробивни машини. Машината разполага с два работни шпиндела, единият от които служи за пробиване на възли, а другият за пробиване и пресоване на тапи. Машината разполага и с устройство за впръскване на лепило в отвора за запечатване и механизъм за подаване на дървена дъска, от която се изрязва коркова тапа.

За да пробиете възел и да запечатате отвора, детайлът, подготвен за фурнир, се поставя на масата, така че възелът да е под шпиндела на свредлото. След това детайлът се притиска към масата 8 и се пробива възел със свредло 3. В края на операцията шублерът с шпиндели автоматично се придвижва напред. В същия момент в пробития отвор се инжектира лепило от специално устройство. При по-нататъшно придвижване на шублера напред вторият шпиндел спира срещу отвора и се спуска. В същото време перфораторът пробива тапа от дървена дъска, която след това се подава в държача и се притиска в пробития отвор.дупка. За залепване на тапи използвайте казеиново или синтетично лепило.

Продуктите, обработвани на машината, трябва да бъдат с еднаква дебелина с толеранс ± 0,5 mm.

Ръчно tsinublenie изпълнява ренде-tsinublem. На предната страна на цинубелното желязо е направен малък прорез, поради което острието му се оказва назъбено. Парчето желязо е поставено под ъгъл 80-85 °,

В мебелните предприятия zinubling се заменя със смилане с едрозърнести кожи.

Пълненето на заготовки за облицовка с филми се извършва чрез пресоване в преси с нагрети плочи. За пресоване се използват дурални дистанционери с дебелина 1,5–2 mm. Повърхностната чистота на уплътненията трябва да бъде поне клас 8 съгласно GOST 2789-59.

Технологичният процес на пълнене се извършва по следния начин. На работната маса на пресата опаковките се оформят по схемата: дуралуминиев уплътнител, заготовка с пълнител, нанесен върху машина за нанасяне на лепило, дуралуминиев уплътнител. Температурата на уплътненията не е по-висока от 30 ° C, от момента на нанасяне на пълнителя върху заготовката до оформянето на опаковката, най-малко 10 минути.

Формованите опаковки се зареждат в преса и се пресоват за 3-4 минути при специфично налягане от 12-15 kgf / cm2, температура на пресовите плочи от 115-120 C. След разтоварване от пресата заготовките се държат в стек при условия на магазин за най-малко 12 часа.