Подобряване на качеството на непрекъснато лети заготовки от перитектични стомани поради

Чичкарев Е.А., Федосов А.В., Назаренко Н.В. PSTU Исаев O.B., Кислица V.V. PJSC MK Azovstal UDC 621.74.04

Един от най-важните възли, които определят рационалната работа на машина за непрекъснато леене (CCM) и оптималното качество на непрекъснато леяната заготовка, е формата, в която поради отстраняване на топлината от стопилката чрез охлаждаща вода (от 10% до 30% от общата топлина), заготовката се формира [1].

Определянето на моделите на топлообмен между детайла и формата е спешна задача, тъй като производителността на CCM и качеството на повърхностните и подповърхностните слоеве на детайла зависят от условията на топлообмен. Познаването на законите на топлообмена между заготовката и формата ви позволява да оптимизирате дизайна на формата за всеки конкретен случай [2].

В литературата няма недвусмислено решение на въпроса за степента на влияние на различни фактори върху качеството на повърхността и макроструктурата на слитъците за определени видове дефекти. За решаване на проблема с оптимизирането на технологичните процеси широко се използват както емпирични подходи, базирани на обобщаване на производствения опит, така и подобряване на технологията, базирано на използването на математически модели, които описват технологичните процеси, като се вземат предвид голям брой технологични и дизайнерски фактори.

Доста сложен технологичен проблем е непрекъснатото леене на перитектични стомани в заготовки за плочи, които са склонни към образуване на надлъжни пукнатини. С цялото модерно значение на непрекъснатото леене, въпросите за осигуряване на качеството на отлятата заготовка и нейната повърхност вв редица случаи остават проблематични, особено при производството на валцувани продукти за критични цели.

Надлъжните пукнатини са повърхностен дефект, който е характерен главно за перитектични стомани, съдържащи около 0,1% С. Този дефект обикновено е донякъде извита (вълнообразна) пукнатина, чиято дължина може да варира от няколко сантиметра до няколко метра в някои случаи. Обикновено се образуват надлъжни пукнатини в централната част на формата както по голям, така и по малък радиус. Дефектът обикновено се появява в началото на отливането на стопилката. Плочите, изработени от стоманени марки с ниско съдържание на въглерод (1,1%), понякога са засегнати от относително къси надлъжни пукнатини (около 100 mm дължина).

Надлъжните пукнатини са трудни за откриване на плочи веднага след отливането и често са свързани с малки нехомогенности близо до повърхността на плочата.

Според френски изследователи, както началото на леене на стопилка, така и смяната на стоманоразливния и разливния кофа водят до образуване на пукнатини. Освен това, в случай на непрекъснато леене на перитектични стомани, се отбелязва зависимостта на честотата на надлъжните пукнатини от промените в скоростта на издърпване на заготовката [3].

Фиг.1- Образуване на първична структура на втвърдяване за перитектични стомани

Основната характеристика на склонността на стомани с различен химичен състав да образуват надлъжни пукнатини е феритният потенциал [6]:

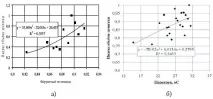

Тази характеристика е доста чувствителна към промените в химичния състав на стоманата както в рамките на марката, така и при изследването на повърхностни дефекти в валцувани продукти от различни степени на стомана. Резултатът от статистически анализ на индекса на повреденост на плочи отперитектичните класове стомана са представени на фиг. 2 (а) (индексът е оценен чрез относителния обем на почистване на повърхността на заготовките за плочи).

Както показа сравнението на обема на почистване на различни плочи от различни марки стомана (перитектични и близки до тях по химичен състав), промяната на масовите фракции на манган и силиций в състава на класа може значително (с 20-30%) да намали обема на почистване на повърхността на заготовките на плочите (виж фиг. 2 (а)). Например, намаляването на съдържанието на въглерод от 0,13-0,14% до 0,11-0,12% води до увеличаване на обема на стрипинга с 1,5 пъти. За стомана с въглеродна масова част от 0,14-0,16% оптималната (по отношение на феритния потенциал) масова част е 1,35-1,50%. Намаляването на масовата част на мангана до 1,23-1,35% (със същата масова част на въглерода) значително влияе върху обема на отстраняване (ако химичният състав на метала се отклонява от оптималния обем на отстраняването се увеличава).

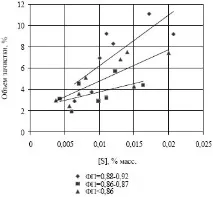

В допълнение, увеличаването на съдържанието на сяра в стоманата води до увеличаване на честотата на пукнатини в непрекъснато отлети заготовки. образуването на включвания на манганов сулфид в междудендритни пространства зависи от съотношението [Mn]/[S] (типичен пример е илюстрация на образуването на включвания на филм от манганов сулфид в междудендритни пространства, показана на фиг. 3). Както се вижда от фиг. 4, за стомана с масова част на въглерода над 0,12%, тъй като феритният потенциал се увеличава, обемът на оголване също се увеличава, а за групата от топлина с висок феритен потенциал ефектът от увеличаване на масовата част на сярата е по-изразен. Въз основа на статистическия анализ на промишлени стопилки е установено, че [Mn]/[S] над 150 е достатъчно, за да намали значително увреждането на повърхността на непрекъснато отлети заготовки от надлъжни пукнатини.Подобен резултат, но малко по-малъкизразено, получено за връзката на първичното сортиране и съотношението [Ca]/[S].

Въпреки това, възможностите за промяна на химичния състав на метала са много ограничени, следователно, за да се намали увреждането на плочите от перитектични стомани, се използва контрол на конусността и условията на топлопредаване в матрицата CCM.

Фиг.2– Влияние на феритния потенциал (а) и прегряване (б) върху обема на повърхностно почистване на непрекъснато отлети заготовки от плочи (перитектични стомани, 1 точка – средно за 100 нагрявания)

Фиг.3– Сулфиди в междудендритни пространства (стомана, микролегирана с ниобий: 0,15% C, 0,014% S, 0,049% Nb; данни от [5])

Фиг.4- Корелация между индекса на първично сортиране на непрекъснато отлети заготовки от въглеродна перитектична стомана и масовата част на сярата в готовия метал за групи от топлина с различни стойности на феритния потенциал

Анализът на технологията за непрекъснато леене върху извита плоча CCM (леене в плочи с напречно сечение от 220x1250 до 300x1850 mm) за група перитектични стомани показва, че допълнителен фактор, определящ вероятността от образуване на надлъжни пукнатини, е прегряването на метала в резервоара (виж фиг. 3 (b)). По този начин, наред с изпълнението на изискванията за регулиране на химическия състав на стоманата в тесни граници, е препоръчително да се намали прегряването в резервоара на CCM. В допълнение, важно условие за намаляване на щетите на плочи, изработени от перитектични стомани, е равномерното втвърдяване на кората (правилна геометрия на втулката, симетрично подаване на метал: коаксиален монтаж на потопяеми дюзи и липса на натрупвания в техните канали).

Промяната в прегряването на метала обаче води до промяна в допустимата скорост на леене. Товаособено важно за перитектичните марки стомани поради силната зависимост на топлинния поток във формата от масовата част на въглерода, с рязко намаляване в него за перитектичните стомани [4].

Въз основа на уравненията на топлинния и материалния баланс на матрицата беше получено уравнение за оценка на рационалната скорост на изтегляне (като се вземе предвид предположението за почти пълно отстраняване на прегряването във формата):

Както се вижда от статистическия анализ на зависимостта на обема на почистване на повърхността на плочи от перитектични стомани, оценката на оптималната скорост съответства на резултатите от изчислението съгласно уравнение (3). Благодарение на избора на рационален температурен и скоростен режим за непрекъснато леене на перитектични марки стомана, намаляването на обема на оголването е 10-15%.

Важен фактор, влияещ върху обема на плочите за оголване, е конусността на формата. Дори в ранните работи, посветени на оптимизирането на параметрите на леене за перитектични стомани, беше установено (виж [3]), че индексът на увреждане на плочата от надлъжни пукнатини е по-нисък при използване на параболична форма или форма с конус от 1,2-1,3% в сравнение с форма с конус от 1,1%.

Оптималната конусност трябва да осигури участък на изхода на формата, съответстващ на ширината на кората от закалена стомана по широкия ръб на плочата. Вземайки кората от закалена стомана като единичен елемент, чиято температура се определя като средната стойност между температурата на ликвидус и температурата на повърхността на кората, е възможно да се изчисли оптималната конусност на формата:

Както показва статистическият анализ на промишлените стопилки, поради избора на рационална конусност на формата, в зависимост от коефициента на втвърдяване и ширината на плочата,намаляването на обема на стрипинг също достига 10-15%.

По този начин, въз основа на резултатите от аналитичното моделиране и статистическия анализ на резултатите от промишлените нагрявания, са установени рационални параметри за изливане на перитектични стомани в заготовки за плочи. Предложените изчислителни формули за оценка на рационалната скорост на изтегляне и конусността на формата съответстват на резултатите от индустриалните изпитвания.