Поточно пробиване на отвори във фланцови дюбели

Пробиване на фиксиращи отвори в глухия фланец

Вградено пробиване на монтажни отвори във фланцови тапи в серийно вътрешно производство от 1960 г. Многошпинделна пробивна машина: предназначение, схема, шпиндели, задвижвания. Машина за зенкериране на отвори в заготовки на пробки и фланци.

Автор: Drozdov M.V., Engineering Union LLC

Производствена линия за производство на пробки, фланци и пръстени от 60-те години на миналия век

Етапът на производство след струговането на заготовките е пробиване на отвори за фланцови крепежни елементи. На този етап от производството разликата в технологичната обработка на фланците ифланцовите тапи практически не се проявява. Решаваща роля играе броят, диаметърът, местоположението на отворите за крепежни елементи.

Многошпинделна бормашина за пробиване на монтажни отвори

Предназначение на машината

За пробиване на фланци и дюбели за болтове са проектирани и произведени специализирани многошпинделни пробивни машини с дванадесет работни шпиндела.

Обща схема на машината за пробиване на отвори за крепежни елементи

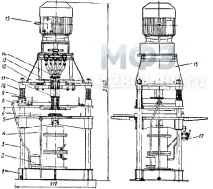

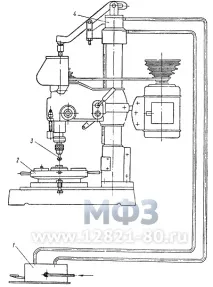

В основата 1 на машината (фиг. 1) са закрепени четири колони 3 - водачите на масата 5 и притискащата плоча 8, и е монтирано пневмохидравлично задвижване 4, с помощта на което се захранва масата. Към притискащата плоча е прикрепена сменяема плоча 7, а към горните краища на колоните е прикрепена многошпинделна глава 16 на машината с електродвигател 15. Конструкцията на шпинделната глава тип "камбана" позволява пробиване на четири, шест, осем, десет и дванадесет отвора, разположени върху кръгове с различни диаметри.

Ориз. 1.Многошпинделна пробивна машина за пробиване на отвори за болтове или шпилки.

Скобите 13 и шпинделите, монтирани в тях, са монтирани върху плоча (предвидени са пръстеновидни жлебове за монтиране на скобите, обработени в основата на главата на шпиндела, и надлъжни жлебове в самите скоби), след което скобите са прикрепени към основата на главата на шпиндела с болтове 12. Това опростява настройката и ви позволява да инсталирате шпинделите в съответствие с местоположението на дупките в детайлите.

Шпинделно задвижване на машината

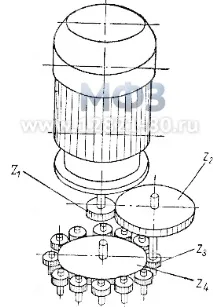

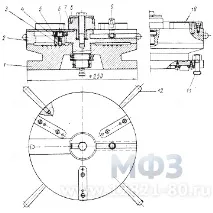

Шпинделите 11 се задвижват чрез телескопични шарнирни валове 14, въртенето на които се предава от електродвигателя чрез зъбни колела с брой зъби z1 = 26, z2 = 65, z3 = 18 и задвижващата предавка z4 (фиг. 2).

Ориз. 2. Схема на задвижването на шпиндела на машината.

Обработката на части на машината се извършва, както следва. Детайлът се поставя в устройството за настройка 6 (виж фиг. 1), разположено на масата на машината и се подава под плочата на джига. След това, чрез включване на разпределителния клапан 17, сгъстен въздух се подава към пневмохидравличното задвижване на масата, в резултат на което масата се подава бързо, детайлът се центрира и притиска от плочата 7. Докато пробивате отвори, масата, движейки се нагоре с зададеното работно подаване, поради компресията на пружините 10, повдига притискащата плоча и по този начин фиксира детайла по време на обработка. След края на операцията, разпределителният вентил се превключва и масата с обработенатастоманена тапа (или фланец) бързо се прибира в първоначалното си положение.

В тялото на разпределителния вентил е вграден регулатор на налягането, който ви позволява да регулирате силата на подаване чрез промяна на налягането на сгъстен въздух, контролирано от манометър.основата на машината е снабдена с резервоар за емулсията, доставяна от емулсионната помпа 2 през тръбопровода към зоната за обработка. За безопасна работа на машината, на нейната притискаща плоча са монтирани щитове 9.

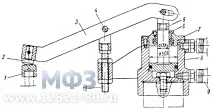

Машинен шпиндел

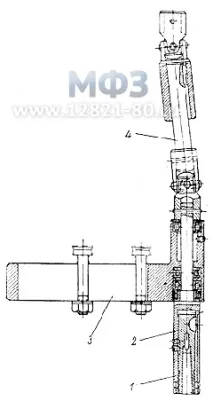

Ориз. 3. Машинен шпиндел.

На фиг. 3 показва конструкцията на един от дванадесетте шпиндела на машината. В конзолата 3 шпиндел 1 е монтиран на два сачмени лагера с дълбоки канали, вътре в които има сменяем дорник 2, който ви позволява да регулирате позицията на свредлото. Въртенето на шпиндела се предава през пантите и телескопичната ролка 4.

Устройство за подаване на части под джиг плочата

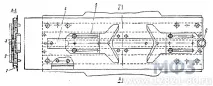

Ориз. 4. Инструмент за инсталиране.

На масата на машината е фиксирано приспособление (фиг. 4), предназначено да монтира детайлите и да ги подава под плочата на джига. Частта е монтирана между две призми 5, които имат жлебове и могат да се движат по водача 4. Призмите са прикрепени към плъзгача 2, който има надлъжен жлеб; той включва втулка 3, поставена в масата на машината.

След монтиране на детайла (стоманен плосък заварен фланец), плъзгачът се подава, докато оста на детайла се изравни с централната ос на многошпинделната глава на машината. По време на пробиването детайлът накрая се центрира чрез сменяем пръстен, прикрепен към плочата на джига. Обработената част заедно с плъзгача се удължава чрез завъртане на дръжката 6 и лесно се отстранява от приспособлението. Водачите на плъзгача са защитени от стърготини и замърсяване с два щита 1, фиксирани върху плъзгача.

Пневмохидравлично задвижване за захранване на маса

Масата се захранва с помощта на пневмохидравлично задвижване (фиг. 5). Задвижването е двоен пневматичен цилиндър, в горната част на който до определенниво, пълно с минерално масло. На пръта 4, преминаващ през уплътненията в преградата 2, са фиксирани бутала 1 и 3. В горния капак 5 на цилиндъра се завинтва възвратен клапан 6 и регулируем дросел 7.

По време на работа на машината сгъстеният въздух се подава от разпределителен клапан през тръбопровод в кухина III и след това през канал в пръта навлиза в кухина II. В резултат на това пръчката, заедно с масата, фиксирана върху нея, започва бързо да се движи нагоре. Повдигането на масата се забавя, след като маншетът, прикрепен към стеблото, влезе в отвора в горния капак, предотвратявайки по-нататъшен въздух от кухината IV през радиалните отвори, които също присъстват в капака. Прътът на задвижващия механизъм продължава да се движи нагоре, но с много по-ниска скорост, определена от количеството течност, напускаща кухина IV през дросела. Чрез регулиране на дросела можете да настроите подаването на работната маса, необходимо за нормалната работа на машината. След обработката на детайла в кухината // се подава сгъстен въздух, докато кухините / и /// комуникират с атмосферата. В резултат на това стеблото на задвижващия механизъм започва да се движи надолу, топката на възвратния клапан се спуска и преминава течността, натрупана в кухината V.

По този начин подаването на масата се извършва в съответствие с цикъла: бързо приближаване - работно подаване - бързо прибиране. Благодарение на простотата и надеждността на дизайна, пневмохидравличното задвижване осигурява непрекъсната работа на машината.

Настройката на многошпинделна машина се състои в подмяна на свредла, настройка на шпинделите върху плочата на джига и регулиране на призмите на устройството за настройка върху частта, центрирана от сменяем пръстен, фиксиран върху плочата на джига. В монтажните плочи, монтирани на машината, втулките са подредени по такъв начин, че да покриват възможно най-голям брой стандартни размериобработени части. Това позволява по-рядка смяна на проводниковите пластини.

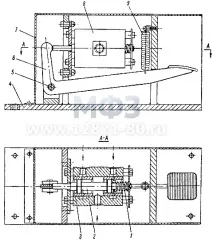

Пробивна машина за зенкериране на отвори

Неравностите, останали в отворите на детайлите след пробиване на многошпинделни пробивни машини, се отстраняват чрез зенкериране на отвори на настолна пробивна машина модел HC12-AM, специализирана за тази операция (фиг. 6). Машината е оборудвана с въртяща се маса 2 и пневматично задвижване 4 за подаване на шпиндела, управлявано от крачен превключвател 1.

Ориз. 6. Машина за зенкериране на отвори.

Заготовката се монтира върху въртяща се маса, фиксирана върху масата на машината, така че оста на шпиндела на машината да съвпада с оста на един от отворите, пробити в детайла. След това, когато се натисне педалът на разпределителния клапан, долната кухина на пневматичното задвижване, разположено на колоната на машината, се свързва към линията за сгъстен въздух. Шпинделът се подава с патронник и зенкер 3, фиксиран в него до ограничителя, наличен на машината, в резултат на което се отстраняват грапавиците от отворите и се отстранява фаската.

След освобождаване на педала на разпределителния клапан, сгъстеният въздух навлиза в горната кухина на пневматичния задвижващ механизъм и шпинделът се връща в първоначалното си положение под действието на пружината. След това горната част на масата, заедно с тръбопроводната част, се завърта под определен ъгъл и цикълът се повтаря.

Ориз. 7. Грамофон.

Въртящата се част 2 на масата (фиг. 7) е монтирана върху чугунена основа 1, закрепена с два болта 11, които влизат в жлеба на масата на машината. Три опори 10 са фиксирани върху въртящата се маса и в отвора в центъра е вкаран сменяем центриращ щифт 8. Сменяемите пръстени 7 са фиксирани върху щифта с болт и шайба за бързо освобождаване,които осигуряват центриране на детайли с вътрешен диаметър от 48 до 190 mm, когато са монтирани на маса. В въртящата се част на масата има жлебове: в единия от тях се движи сменяем монтажен щифт 9, а в другия - резе 4, затворено от вмъкната във въртящата се част прът 6. В корпуса на фиксатора 48 е монтирана стоманена топка 3, постоянно притисната от пружина към основата на масата. Тялото на резето може да се движи по жлеба и да се фиксира с гайка 5. В основата на масата има пет реда гнезда, в които топката на резето попада при завъртане на дръжката 12 на горната част на масата. В съответствие с позицията на резето, когато масата се завърти, кръгът на местоположението на центровете на отворите на болтовете ще бъде разделен на равни части (4, 6, 8, 10 или 12).

Ориз. 8. Задвижване на шпиндела.

За механизиране на подаването на шпиндела с инструмент, вкаран в патронника, е предвиден пневматичен цилиндър 8 (фиг. 8), закрепен в горната част на колоната на машината с болт и уплътнителна медна шайба. Стеблото 6 е шарнирно свързано с лоста 3 посредством вилка 5, в другия край на която има ограничител 2, който е в постоянен контакт със закалена капачка 1, монтирана на шпиндела на машината.

Шпинделът се захранва, както следва: сгъстен въздух се насочва през маркуч 9 в долната кухина на цилиндъра; в същото време буталото с пръта, преминаващ през капака 7, започва да се движи нагоре, завъртайки лоста около ос 4, която, натискайки шпиндела на машината, го подава надолу. Когато въздухът навлезе в горната кухина на цилиндъра, лостът се връща в първоначалното си състояние и шпинделът се издига под действието на пружина, разположена в багажника на машината. Ходът на шпиндела се регулира от щифт, монтиран в скобата 10.

Ориз. 9. Педалразпределителен кран.

Устройството, което механизира подаването на шпиндела, се управлява от крачен разпределителен клапан (фиг. 9). На основата на крана 4 е монтирано тяло 8, в което са притиснати закалени стоманени втулки 3 с отвори, разположени около обиколката.

В тялото има три отвора:

- сгъстен въздух се подава към централната от линията,

- лявата е свързана с горната кухина на пневматичния цилиндър (виж фиг. 8),

- а дясната с долната си кухина.

Цилиндричната макара 2 под действието на пружина 1 е постоянно натисната до крайно ляво положение, осигурявайки сгъстен въздух от линията към горната кухина на пневматичния цилиндър. Долната кухина в това положение на макарата е свързана с атмосферата. При натискане на педала лостът 6 се завърта около ос 5, натиска изпъкналия край на макарата и я премества в най-дясно положение. В този случай горната кухина на пневматичния цилиндър комуникира с атмосферата, а в долната кухина се подава сгъстен въздух. След освобождаване на педала лостът и макарата се връщат в първоначалното си положение под действието на пружини 1 и 9.

Разпределителният вентил е защитен с корпус 7.

Нулирането на машината се състои в подмяна на центриращия щифт (вижте фиг. 7) или сменяем пръстен 7, смяна или пренареждане на щифта за настройка 9 и преместване на багажника на машината в желаната позиция, както и пренареждане на ключалката 4.

След отстраняване на ръбове, готовите фланци, тапи и пръстени се изпращат в улея, който е товарното устройство на машината, върху което се маркират фланците и пръстените.

Заключение

Интересни идеи на инженери от миналото могат и трябва да бъдат приложени в съвременни условия на високо развито промишлено производство. Обръщане към лицеот своята история, няма да направи много грешки, които би могъл несъзнателно да повтори след своите предшественици. И тъй като инженерът е творческа специалност, къде да търсите източник на вдъхновение, независимо колко в постиженията на талантливи хора, които определят развитието на своето време.

Библиография

- Кучер И. М., Кучер А. М. Модернизация и автоматизация на машинни инструменти .. - М .: Машгиз, 1958.

- Митрофанов С. П. Научни основи на груповата технология .. - Л .: Лениздат, 1959.

С достъпа до тази страница вие автоматично приемате потребителското споразумение.

- фланци

- Фланци за яка

- Плоски фланци

- Фланци на съдове и апарати

- Фланцеви тапи

Да направим фланци отливки, заготовки от стомана 09G2S, стомана 20, St 08X18H10T, 15X5M

">