Правила за поддръжка на източници на захранване със заваръчна дъга

Обслужването на заваръчно оборудване, включително източници на захранване с дъга, е отговорност на енергетиката на цеха или друг служител, назначен със заповед на предприятието. Той трябва да инсталира оборудване, да обучи персонал за поддръжка (електротехници, регулатори, заварчици), да следи правилната работа и ремонт на оборудването. Свързването и изключването от мрежата, заземяването и поддръжката с ремонт на захранвания (Таблица 1) се извършват от обучени електротехници, допуснати до тези работи. До 10 заваръчни единици са назначени на един регулатор на монтажни площадки, хелингове и в работилници. Регулаторът следи условията на работа на оборудването от заварчици, изготвя листове за дефектни ремонти

Трансформатори за дъгова заварка

1. Преди да пуснете трансформатора в експлоатация, проверете надеждността на заземяването чрез закрепване на заваръчни проводници и закрепване на болтови и винтови връзки

2. Смазване на водещите винтове на механизма за движение на намотката и други движещи се части

3. Продухване на трансформатора със сух сгъстен въздух

4. Проверка на изолационното съпротивление на намотките (минимално допустимото изолационно съпротивление* е 0,5 MΩ)

5. Извършване на текущ ремонт на трансформатора

J. Проверка на надеждността на заземяването, свързването на заваръчните проводници, стартовото устройство, състоянието на четките и комутатора

2. Продухване на генератора със сух сгъстен въздух

3. Проверка на изолационното съпротивление на намотките (минимално допустимото изолационно съпротивление е 0,5 MΩ)

Изпълнете практическата задача (устно):

Подготовка, монтаж, захващане и заваряване на две плочи6 mm филе във вертикално положение на заваръчния шев отгоре надолу.

Отговорете на теоретични въпроси:

1. Методът за заваряване с покрити електроди с образуване на шев в едно преминаване.

Режимът на заваряване се разбира като набор от контролирани параметри, които определят условията на заваряване. Изборът на режим осигурява определяне на стойностите на параметрите, при които се осигурява стабилно изгаряне на дъгата и получаване на заварки с определени размери, форми и свойства. Параметрите на режима са разделени на основни и допълнителни. Основните параметри на ръчно електродъгово заваряване с електроди с покритие включват диаметъра на електрода, силата на заваръчния ток, неговия вид и полярност и напрежението на дъгата. Допълнителните включват състава и дебелината на покритията, позицията на шева в пространството, броя на проходите.

Диаметърът на електродите се избира в зависимост от дебелината на метала, крака на шева, позицията на шева в пространството. Приблизителното съотношение между дебелината на метала S и диаметъра на електрода d при заваряване на шева в долно положение е:

S, мм 1-2 3-5 4-10 12-24 30-60

d, mm 2-3 3-4 4-5 5-6 6 или повече

Изпълнението на вертикални, хоризонтални и таванни шевове, независимо от дебелината на заварения метал, се извършва с електроди с малък диаметър (до 4 mm), тъй като е по-лесно да се предотврати изтичането на течен метал и шлака от заваръчната вана. При заваряване на многослойни шевове, за по-добро проникване на корена на шева, първият шев се заварява с електрод с диаметър 3-4 mm, а следващите - с електроди с по-голям диаметър.

Силата на заваръчния ток обикновено се задава в зависимост от избрания диаметър на електрода. При заваряване на шевове в долната позиция на шева за електроди с диаметри 3-6 mm силата на тока може да се определи от съотношението CURRENT = (20 + 6d) d; за електроди с диаметър по-малък от 3 mmТЕКУЩ = 30d.

От горната зависимост следва, че допустимата сила на тока е ограничена. При висока сила на тока се наблюдава прегряване на пръта на електрода. В резултат на това се влошават защитните свойства на покритието, отделянето му от пръта и се нарушава стабилността на топенето на електрода.

При заваряване във вертикална равнина силата на тока се намалява с 10-15%, а в горно положение с 15-20% спрямо заварката, избрана за долна позиция.

Видът на тока и полярността се задават в зависимост от вида на заварявания метал и неговата дебелина. При заваряване с постоянен ток с обратна полярност се генерира повече топлина върху електрода. Въз основа на това обратната полярност се използва при заваряване на тънки части, за да се предотврати прогаряне и при заваряване на легирани стомани, за да се избегне прегряване. При заваряване на въглеродни стомани се използва променлив ток въз основа на икономичността на процеса.

Основни принципи на заваряване. Ръчното заваряване може да се извърши във всички пространствени позиции на шева, но трябва да се стремите към по-ниската позиция, тъй като е по-удобна и осигурява най-добри условия за постигане на висококачествена заварка.

Дефекти при заваряване: видове, причини,

Превенция и лечение.

Има няколко вида дефекти -външни ивътрешни. Външните са дефекти, които могат да бъдат открити визуално при изследване на заваръчния шев.

Вътрешните дефекти, напротив, се намират вътре в заварените съединения и могат да се видят само след откриване на дефекти, включително рентгенови лъчи и механична обработка.

Дефектите садопустими инедопустими в зависимост от изискванията към заваръчните съединения и проекта като цяло.

Въпреки това, по дефиниция, всекидефектите са дефекти и изискват тяхното пълноотстраняване или минимизиране на броя и размера им.

Тъй като причината сазаваръчните дефекти, в резултат на които съществува риск от нарушаване на стабилността на връзката и функционалността на заварената конструкция, съществуват редица операции за отстраняването им. За да сведете до минимум вероятността от дефекти, не забравяйте да вземете предвид:

- 1) Технология на заваряване и квалификация на заварчика

- 2) Допълнителен материал и заваръчен метал

- 3) Подготовка на повърхността за заваряване и защитен газ

- 4) Режими и използванозаваръчно оборудване

Външни дефекти

Външните дефекти включват нарушения на геометричните размери (подрязвания,провисване ),липса на сливане иизгаряния,незапечатани кратери.

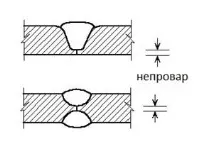

- Липса на проникване

Елиминирането на дефекти от този тип обикновено става чрез увеличаване на мощността на заваръчната дъга, намаляване на дължината на дъгата и увеличаване на нейната динамика.

Също така причината за липсата на проникване може да бъде висока скорост на заваряване или недостатъчна подготовка на ръбовете на заварената връзка.

Липсата на проникване може да бъде от няколко вида:

- - когато заваръчният шев не прониква в цялата дебелина на метала при едностранно заваряване(вижте горната част на фигурата)

- - при двустранно челно заваряване шевовете не се срещат един с друг, образувайки липса на сливане помежду си(виж долната част на фигурата)

- - при заваряване в Телец, заваръчният шев не прониква дълбоко, а само се придържа към заварените ръбове

Също така причината за липсата на проникване може да бъде висока скоростзаваряване или недостатъчна подготовка на ръбовете на заварената връзка.

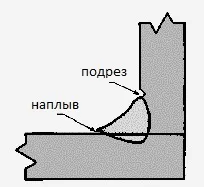

Това е най-често срещаният дефект при заваряване на тройник или припокриване, но може да възникне и при заваряване на челно съединение. Този тип дефект обикновено се причинява от неправилно избрани параметри, особено скорост на заваряване и напрежение на дъгата.

При ъглово заваряване (например при заваряване на дълги шевове при заваряване на греди) често се получават подрязвания поради факта, че заваръчната дъга е насочена повече към вертикална повърхност.

Разтопеният метал се стича до долния ръб и не е достатъчен, за да запълни жлеба.

Ако скоростта на заваряване е твърде висока и напрежението е твърде високо, заварката ще бъде "гърбица". Поради бързото втвърдяване на заваръчната вана в този случай се образуват и подрязвания. Намаляването на скоростта на заваряване постепенно намалява размера на подрязването и в крайна сметка елиминира този дефект.

Подрязванията също се влияят от дължината на заваръчната дъга. Ако заваръчната дъга е твърде дълга, ширината на заваръчния шев се увеличава, като по този начин се увеличава количеството на разтопения основен метал. Тъй като вложената топлина остава същата с увеличаване на дължината на дъгата, тя не е достатъчна за цялата заварка, ръбовете бързо се охлаждат, образувайки подрязвания. Намаляването на дължината на дъгата не само елиминира подрязванията, но също така увеличава проникването и елиминира дефекти като липса на проникване.

Този дефект се появява в резултат на изтичане на пълнежния материал върху основния метал без образуване на сплав с него. Обикновено причината за този дефект са неправилно избраните режими на заваряване и нагар върху заваряваната повърхност. Избор на правилния режим (съответствие на заваръчния ток със скоростта на подаване на пълнителяматериал, увеличаване на напрежението на дъгата) и предварително почистване на ръбовете елиминират появата на увисване.

Този дефект е дупка през заваръчния шев. Основните причини за прогаряне са силен ток, ниска скорост на заваряване или голямо разстояние между ръбовете на заварената връзка. В резултат на това металът изгаря и заваръчната вана изтича.

Чрез намаляване на заваръчния ток, увеличаване на скоростта на заваряване и подходяща подготовка на геометрията на ръба, изгарянията могат да бъдат елиминирани. Прогарянето е много често срещан дефект при заваряване на алуминий поради ниската му точка на топене и високата топлопроводимост.

В резултат на рязко прекъсване на дъгата в края на заваръчния шев се появява кратер. Прилича на фуния в средата на заваръчния шев в края. Съвременното заваръчно оборудване има специални програми за запълване на кратера. Те позволяват края на заваряването при ниски токове, в резултат на което кратерът е заварен.

Вътрешни дефекти

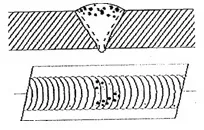

Вътрешните основни дефекти на заваръчните шевове включватпукнатини (студени игорещи ) ипори.

- Горещи пукнатини

Горещи пукнатини могат да възникнат в резултат на неправилно запълване на кратера, в резултат на рязко прекратяване на заваряването.

- Студени пукнатини

Пукнатини, които се появяват след като заваръчният шев е напълно охладен и втвърден, се наричат студени пукнатини. Тези дефекти се появяват и когато заваръчният шев не отговаря на действащите върху него натоварвания и се разрушава.

Порите могат да варират по размер и обикновено са произволно разпределени по заваръчния шев. Те могат да бъдат разположени както вътре в шева, така и на повърхността му.

Основните причини за появата на порьозност:

- 1) Недостатъчен поток на защитен газ

- 2) Прекален поток на защитен газ. Това може да доведе до засмукване на въздух в газовия поток.

- 3) Тяга в зоната на заваряване. Може да издуха защитен газ.

- 4) Запушена заваръчна дюза или повреда в газоснабдителната система (теч в маркучите, връзките и др.)

Изпълнете практическата задача (устно):

Подготовка, монтаж, прихващане и заваряване на две плочи с дебелина 6 мм с ъглова връзка във вертикално положение на заваръчния шев отгоре надолу.