Проверка на силови трансформатори на подстанцията

Целта на работата е обследване на силовите трансформатори на подстанцията.

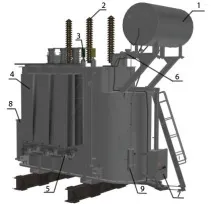

Ориз. 1. Силов трансформатор

1 - разширителен резервоар, 2 - вход ВН, 3 - вход НН, 4 - радиатори, 5 - охладителна система, 6 - газово реле, 7 - табло за превключване на кран, 8 - табло за автоматизация на охлаждането, 9 - филтър за пречистване на въздуха на трансформатора.

По време на експлоатация не е изключена появата на различни видове дефекти и неизправности на трансформаторите, които влияят в различна степен на тяхната работа. При някои проблеми трансформаторите могат да останат в експлоатация дълго време, докато други изискват незабавно оттегляне от работа. Във всеки случай възможността за по-нататъшна работа се определя от естеството на повредата. Неефективността на персонала, ненавременното приемане на мерки, насочени към отстраняване на понякога незначителни дефекти, водят до аварийно спиране на трансформаторите.

Причините за повредите са незадоволителни условия на работа, некачествен ремонт и монтаж на трансформатори. Значителна роля играят дефектите в отделните конструктивни елементи на съвременните трансформатори, използването на недостатъчно висококачествени изолационни материали.

Характерни са повреди на изолация, магнитни вериги, комутационни устройства, кранове, маслени и порцеланови втулки.

Повреда на изолацията. Основната изолация често се поврежда поради нарушаване на нейната диелектрична якост при намокряне, както и наличието на малки дефекти. На повърхността на изолацията се появява мрежа от проводими канали. В същото време изчислената изолационна междина се намалява, което води до разрушаване на изолацията с образуването на мощна дъга вътре в резервоара.

Подуването на допълнителната изолация на намотките и произтичащото от това спиране на циркулацията води до интензивно термично износване на изолацията на витлото.масло поради частично или пълно запушване на маслени канали.

Механично увреждане на изолацията на завоя често възниква при късо съединение във външната електрическа мрежа и недостатъчно електродинамично съпротивление на трансформаторите, което е резултат от отслабване на силите на натискане на намотката.

Магнитопроводите се повреждат от прегряване поради разрушаване на лаковия филм между листовете и синтероване на стоманените листове, ако е нарушена изолацията на притискащите щифтове, ако възникнат къси вериги, когато отделните елементи на магнитопровода са затворени един към друг и към резервоара.

Повредата на крановете от намотките към превключващите устройства и входове се дължи главно на незадоволителното състояние на запояването на контактните връзки, както и на приближаването на гъвкави кранове към стените на резервоарите, замърсяване на маслото с проводими механични примеси, включително оксиди и метални частици от охладителните системи.

Повредите на втулките от 110 kV и повече се свързват главно с намокряне на хартиената основа. Влагата може да попадне във втулките, ако уплътненията са с лошо качество, когато втулките се допълват с трансформаторно масло с намалена диелектрична якост. Имайте предвид, че повредата на втулката обикновено е придружена от пожари на трансформатора, причинявайки значителни щети.

Характерна причина за повреда на порцелановите втулки е нагряването на контактите в резбови съединения на композитни тоководещи шпилки или в точката на свързване на външни шини.

Защитата на трансформаторите от вътрешни повреди се осъществява от устройства за релейна защита. Основните високоскоростни защити са диференциална токова защита срещу всички видове къси съединения в намотките и на клемите на трансформатора, газова защита срещу късо съединение, възникващо вътре в резервоара на трансформатора ипридружено от отделяне на газ и от намаляване на нивото на маслото, прекъсване на тока без забавяне във времето от повреда в трансформатора, придружено от преминаване на относително големи токове на късо съединение.

Всички защити срещу вътрешни повреди действат, за да изключат всички трансформаторни превключватели, а в подстанции, направени по опростени схеми (без превключватели от страна на ВН), те включват късо съединение или изключват превключвателя на захранващата линия.

Общоприето е, че охлаждащото устройство на масления трансформатор се състои от вътрешна охладителна система, която осигурява топлопренос в първия етап на охлаждане, и външна охладителна система, която осигурява топлопренос във втория етап.

Елементите на вътрешната охладителна система са хоризонтални и вертикални канали в намотките и магнитната верига, както и специални тръби и изолационни щитове, които създават насочена циркулация на маслото през каналите. Всички елементи на вътрешната охладителна система са разположени вътре в резервоара на трансформатора, така че визуалният контрол върху тяхното състояние е невъзможен.

Външната охладителна система включва маслени охладители, филтри, помпи, вентилатори и друго оборудване, разположено извън трансформатора. Работата на това оборудване подлежи на систематичен оперативен надзор.

В подстанциите на енергийните системи се използват трансформатори с охладителни системи M, D, DC и C.

Фиг.2.Охладителна система D

Системата за охлаждане D се използва за трансформатори със средна мощност с напрежение 35, 110 и 220 kV. Основава се на използването на монтирани радиатори, обдухвани от вентилатори. Вентилаторите са монтирани на конзоли, заварени към стената на резервоара. Всеки вентилатор се състои от трифазен асинхронен двигател тип AZL-31-4Uи работни колела от серията MC. Главината на работното колело има шпонка на вала на двигателя, което предотвратява изскачането на работното колело по време на работа.

Двигателите на вентилаторите се включват и изключват автоматично и ръчно. За автоматично управление се използват термометрични сигнализатори тип TC-100. Шкафът за управление на вентилатора визуално се състои от два термометъра с настройки, първият за включване на вентилатора, а вторият за изключване на трансформатора.

Поддръжката на охладителните системи се състои в наблюдение на работата и поддръжката на оборудването, използвано в охладителната система. Поддръжката е в съответствие с инструкциите на производителя и местните разпоредби за експлоатация на оборудването. Проверката на охладителните системи се извършва едновременно с проверката на трансформаторите. При проверката се проверява целостта на цялата охладителна система, т.е. липсата на течове на масло, работата на радиаторите - чрез тяхното нагряване, определено чрез докосване, работата на адсорбционните филтри - чрез палпиране на ръка, състоянието на закрепването на тръбопроводи, охладители, помпи и вентилатори, работата на вентилаторите - чрез липсата на вибрации, тракане и паша на работните колела върху корпуса.

Техническата поддръжка на устройствата на охладителната система включва отстраняване на неизправности, открити при прегледи, подмяна на износени части (лопатки на помпата, перки на вентилатора, лагери), почистване на охладители и вентилатори, смазване на лагери, контрол на изолационното съпротивление на електродвигателите.

Ефективността на охладителните системи като цяло се проверява от температурата на горните маслени слоеве в трансформатора. При правилно охлаждане максималните температури на маслото не трябва да надвишават 95 ° C в трансформатори с охлаждане M и D.

Разширителен трансформатор в допълнение към основната функция - да компенсира промянатаобем масло в маслената система на трансформатора поради температурни колебания - също така позволява да се намали отворената повърхност на маслото в контакт с въздуха, което в крайна сметка намалява степента на окисление, влага и замърсяване на маслото. Влагата и механичните замърсявания, попаднали в разширителя от въздуха, се отлагат в долната му част, откъдето лесно се отстраняват при ремонт.

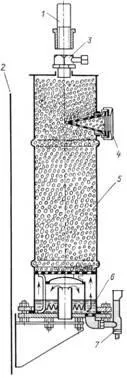

Филтрите за пречистване на въздуха (фиг. 3) са монтирани на спускащите (дихателни) тръби на разширителите. В долната част на филтъра е разположена маслена брава6, която работи на принципа на комуникиращите съдове. Той почиства преминаващия през него въздух от механични примеси и освен това елиминира директния контакт на маслото в разширителя с околната атмосфера. Корпусът на филтъра е пълен със силикагел5, който отлага водните частици, съдържащи се във въздуха, върху неговата повърхност. Въздухът преминава през филтъра при следните обстоятелства. Тъй като температурата на трансформатора намалява, обемът на маслото в него намалява. В разширителя се създава вакуум. Съотношението на нивата на маслото в клапана се променя. Когато нивото на маслото във външната кухина на затвора спадне толкова много, че ръбът на цилиндъра на затвора е изложен, част от атмосферния въздух ще пробие през затвора, ще премине през абсорбера на влага и ще влезе в разширителя. Когато трансформаторът се нагрее, когато маслото започне да оказва натиск върху въздушната възглавница, процесът в разширителя ще се случи в обратна посока.

Във филтрите за пречистване на въздуха се използва силикагел от марката KSM или KSK. За да се увеличи абсорбцията на влага, по-голямата част от силикагела се импрегнира с калциев хлорид, а индикаторният силикагел също се импрегнира с кобалтов хлорид, за да му се придаде син цвят. Капацитетът за абсорбиране на влага на белия силикагел, обработен с калциев хлорид, е по-голям отиндикатор. Следователно, индикаторният силикагел се взема в малко количество и се поставя срещу прозореца за наблюдение 4 (Фиг. 3).Капацитетът на въздушно изсушаване на филтъра се определя визуално чрез промяната на цвета на индикаторния силикагел от син на розов. Розовият цвят дори на няколко зрънца индикаторен силикагел показва неговата влажност и необходимостта от подмяна на целия силикагел. Средният експлоатационен живот на силикагела във филтрите за пречистване на въздуха зависи от обема на маслото в трансформатора и варира от 1-2 години. Маслото в семерингите се сменя на 2-3 години

Ориз. 3. Филтър за пречистване на въздуха на трансформатора: 1 - дихателна тръба на трансформатора; 2 - стена на резервоара; 3 - съединителна гайка; 4 - прозорец за наблюдение на патрона с индикатор силикагел; 5 - зърна от силикагел; 6 - маслено уплътнение; 7 - индикатор за нивото на маслото в портата

3. Оборудване

3.1. Активни ключове

За тази лаборатория се използват следните ключове:

W, S, A, D - за движение в пространството;

F2, E - аналози на средния клавиш на манипулатора (първият път, когато обектът е взет, следващият път, когато е поставен);

F10 - изход от програмата.

Ориз. 3.1. Активни клавиши на клавиатурата

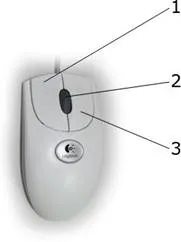

Ориз. 3.2. Функции на манипулатора

Ляв бутон на мишката (1) - при натискане и задържане се обработва (завърта, превключва) един или друг обект.

Среден клавиш (2) - при първото натискане (не се използва превъртане) обектът се взема, при следващото му поставяне (прикачване).

Десен клавиш (3) - появява се курсор-показател (при повторение изчезва).

Забележка: Когато се появи курсорът, не можете да погледнете нагоре и настрани.

4. Ред за изпълнениеработа

1. Проверете за информационни табели.

2. Проверете наличието и работоспособността (по косвени признаци) на термични аларми, индикатори за масло, липсата на признаци за нарушение на тяхната работоспособност.

3. Проверете нивата на маслото в разширителите на главния резервоар на трансформатора, съответствието им с температурата на въздуха и маслото на трансформатора.

4. Проверете за течове на трансформаторно масло.

5. Проверете състоянието на въздушните изсушители на трансформатора (комплектност, цвят на индикаторния силикагел).

6. Проверете състоянието и работоспособността на вентилаторите на трансформатора. Изпълнение на автоматично издухване.

7. Попълнете дневника за проверка. Дневникът се извиква чрез натискане на средния бутон на мишката върху изображението на журнала в долния ляв ъгъл на екрана. "X" - открит е дефект и "V" - състоянието е задоволително.

8. Щракването върху долното "V" ще провери попълнените данни.

5. Въпроси за сигурност

1. Избройте основните дефекти на трансформаторите и причините за тяхното възникване.

2. Как се осъществява защитата на трансформатора?

3. Обяснете принципа на газовото реле?

4. Каква е особеността на тип D охлаждане?

5. За какво се използват въздушните филтри?

6. Какъв цветен индикатор означава, че е необходима подмяна на силикагел?

6. Литература

1. Алиев И. И., Абрамов М. Б. Електрически устройства. Справочник. - М .: RadioSoft Publishing Company, 2004. - 256 с.: ил.

2. Князевски В. А., Липкин Б. Ю. Електроснабдяване на промишлени предприятия: Proc. за университети. - М .: Висше. училище, 1979. - 431 с.

3. Неклепаев Б. Н., Крючков И. П. Електрическа част на електроцентрали и подстанции: Референтни материали за курсов и дипломен дизайн: учеб. надбавка за университети. - 4-тиизд., преработено. и допълнителни – М.: Енергоатомиздат, 1989. – 608 с.

4. Електротехнически справочник: В 3 т. Т. 3. В 2 кн. Книга. 1. Производство и разпределение на електрическа енергия (под общата редакция на професорите от MPEI: I. N. Orlova (главен редактор) и др.), 7-мо издание, коригирано. и допълнителни – М.: Енергоатомиздат, 1988. – 880 с.: ил.

5. Барибин Ю.Г. Ръководство за проектиране на електрозахранване М.: Енергоатомиздат, 1990

6. Фуфаева Л.И. Електроинженерство. Учебник за ученици от средното професионално образование 2007г

7. Katsman M. M. Изчисляване и проектиране на електрически машини: Proc. помощ за техникуми. - М.: Енергоатомиздат, 1984. - 360 с.

Лабораторна работа "Инспекция на силови трансформатори на подстанция" в дисциплината: "Оборудване на електрически подстанции"