Ремонт на отливки

Ремонт на отливки

Прилагане на метализация за ремонт на отливки

Приложение за метализиране

Ремонт на отливки

Възстановяването на отливки чрез метализация е възможно само ако здравината на самата ремонтирана част е достатъчна.

Свиваеми черупки

За коригиране на зони със свиваеми кухини При леене на стомана е необходимо да се използва не метализация, а заваряване в среда на CO2. В неизносващи се зони на сив чугун, кухините се отстраняват много по-лесно и по-лесно чрез запълването им с напълнено метално лепило. Икономичен е и ремонтът чрез заваряване с монел метал, никел и FeNi електроди.

Метализирането се препоръчва за ремонт на кухини от свиване на плъзгащи се повърхности на части от сив чугун. Кухините при свиване трябва да се поправят след обработката.

Прилагането на метода на метализация изисква внимателна подготовка на повърхността за тези цели, т.е. почистване и, ако е необходимо, обезмасляване на зоната за третиране и най-често почистване на мивката, подобно на подготовката за пълнене. Желателно е черупката да се изреже клиновидно, което може да стане с фреза или издълбаване с пневматичен чук. След такава подготовка на повърхността е препоръчително да се извърши допълнителна обработка на площта с ръчен струен апарат. Кухините от свиване могат да бъдат качествено възстановени чрез метализация само когато размерите на отвора близо до повърхността са равни на дълбочината на кухината. Ако черупките преминават през стените на отлятия продукт и могат да се доближат само от едната страна, те се обработват.

Близките черупки са трудни за възстановяване отделно, освенОсвен това подготовката на повърхността е много скъпа и отнемаща време операция, така че цялата увредена зона трябва да се третира наведнъж. Препоръчително е да се обработват телата на въртене до долната граница на допустимото отклонение, да се подготви повърхността по цялата ширина на повредената зона, така че да е възможно да се метализира частта по целия пръстен, вместо да се подготви само зоната с пори. По-лесно е и в повечето случаи по-евтино.

Препоръчва се да се приложат шаблони в зоната на свиващата кухина, която е подложена на метализация, така че покритието да се нанася само върху дефектната зона и така че да не се образува удебелен слой по краищата на покритието, в противен случай покритието трябва да се отчупи от краищата с длето, в противен случай е невъзможно правилното запълване на кухините. При къртене длетото трябва да се води по такъв начин, че да не се повреди покритието в кухината на свиване.

За покритие могат да се използват както газови метализатори, така и електрически метализатори. Препоръчително е да се използват електрометализатори, които дават най-концентриран поток.

При използване на газови метализатори пламъкът може да се настрои така, че цветът на покритието да съвпада с цвета на отлятата част. По този начин, чрез избиране на определена настройка на пламъка, е възможно да се съчетае цвета на напръсканото покритие с цвета на отлятата част.

За да се предотврати образуването на плътен пръстен в преходната зона между отливката и шприцованото покритие в мивката, е необходимо леко да се загрее ръба на мивката и да се напръска покритието върху него.

Ако е възможно, трябва да се избягва последващо издълбаване на покритието, тъй като това може да причини отчупване на отделни парчета от покритието.

По-добре е метализираната зона да се подложи на смилане. Използването на фреза с твърдосплавни пластини също епо-добре от дълбаене. Издълбаването може да се използва само ако зоната на кухината на свиване е обработена по предписания начин и когато се използва остър нож за издълбаване. Разбира се, обработката трябва да се извърши с много малка дълбочина на рязане.

Ремонт на отливки със свиваеми кухини по плъзгащата повърхност

На водачите на рамката на металообработващата машина беше необходимо да се премахнат няколко кухини на свиване с дълбочина до 10 mm чрез метализация. Процесът на метализиране на свиваемите кухини беше както следва:

а) пробиване на отвори за свиване, така че размерът на отвора да е по-голям от дълбочината;

б) фрезоване на клиновидни жлебове върху кухини за свиване; фрезоване под ъгъл 15°;

в) изработване на шаблони за метализация от листова стомана с отвор, съответстващ на размера на корпуса; боядисване на шаблона с разбъркана креда;

г) бластиране на свиващата кухина с ръчна машина; налягане на струята 6 atm, материал - корунд с размер на зърното 1 mm;

д) подготовка на електрометализационния апарат за метализация; въвеждане на два проводника, свързване на кабели, маркуч за въздух и др.;

е) нанасяне на шаблон за метализация; разстояние от 5 мм от продукта се постига с помощта на специални облицовки;

ж) въвеждане в експлоатация на метализатор с метализационна тел 10MnSi5 с диаметър 1,6 mm; регулиране на напрежението на дъгата 25 V, ток 150 A;

з) ръчно метализиране на зоната на свиваеми кухини; разстоянието между дюзата на устройството и повърхността на продукта е 80 mm, пълненето на черупката е 50%;

и) прекратяване на процеса и отстраняване на напръскания метал от шаблона;

й) окончателно метализиране на кухини при свиване:

к) премахване на шаблони за метализация;

л) шлайфане на напръсканата площ.

Напуканиводни ризи

Възстановяването на цилиндрови блокове и подобни продукти с напукани водни ризи стана широко разпространено. За премахване на пукнатини във водни ризи се използва горещо заваряване (в продукти от чугун).

При използване на горещо заваряване често се получава изкривяване и "растеж" на цилиндрови блокове, което води до дълга и голяма последваща обработка. Освен това всички стоманени части трябва да бъдат отстранени от сърцевината (чугун) преди заваряване. Следователно беше тествана възможността за елиминиране на пукнатини във водни ризи с помощта на метализация. Специално предимство на покритието е, че няма изкривяване и "нарастване" на отливките. Не се изисква демонтаж на стоманени части. Времето за ремонт е сравнително кратко. Няма нужда от отнемаща време последваща обработка.

Но недостатъците на метода на метализация включват факта, че пукнатината не е напълно отстранена, а само покрита със слой метал. Пръсканото стоманено покритие в повечето случаи не е в състояние да поеме натоварвания на опън и натиск (динамични натоварвания). Почти винаги се изисква комбиниран ремонт - закрепване с щифтове, електрозаваряване на шпилки, нанасяне на стоманено покритие. Ремонтите изискват специални познания относно естеството на възникващите напрежения и в резултат на това, при липса на такива, ремонтите трябва да се поверяват на специализирани ремонтни фирми.

На фиг. 1а е показан двигателен блок на четирицилиндров двигател с вътрешно горене, който е ремонтиран чрез обшивка на очертано с тебешир място. Пукнатините са причинени от замръзнала вода в якето. На фиг. 1, b показва блок на двуцилиндров дизелов двигател. Блок шлифован и вече залепенкарфици. Пукнатините се причиняват от вътрешни напрежения. По-долу (фиг. 1, c) е заснет шестцилиндров блок след ремонт.

Ориз. 1. Метализиране на цилиндрови блокове с пукнатини във водната риза:

а - отстраняване на щети в резултат на замръзване на вода в кожуха;

b - подготовка на дизелов двигател с пукнатини поради вътрешни напрежения;

c - запечатана пукнатина, причинена от вътрешни напрежения върху шестбутален блок на двигателя

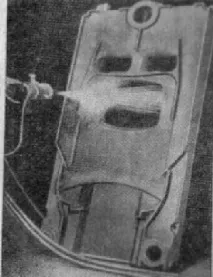

Ориз. 2. Ремонт на отоплителна котелна секция чрез пръскане

Ориз. 3. Ръждясал участък от отоплителна котелна секция; подготовка на повърхността чрез нарязване

Трябва обаче да се предупреди да не се ремонтират цилиндрови блокове на камиони, първо, защото не винаги е възможно да се гарантира високо качество на ремонта и, второ, поради съображения за предпазливост (риск от експлозия и пожар).

При ремонт на участъци от отоплителни котли, които са имали пукнатини поради вътрешни напрежения, повреди поради замръзване и ръжда, успешно се използва и метализация. Така една малка работилница за метилиране възстанови 10 000 секции от отоплителни котли.

Технологични инструкции

Първо, повредената зона се почиства. Това може да стане чрез шлайфане или бластиране. Съществуващите пукнатини се разглобяват по цялата дължина. Трябва да се има предвид, че в повечето случаи пукнатините продължават в същата посока на 10-20 mm под повърхността, така че е препоръчително да се направи разглобяване най-напред там. Отдясно и отляво на пукнатината се правят четири до шест реда резки с фреза. За прехвърляне на товара в близост до пукнатината отляво и отдясно се правят отвори за резбови шпилки. INотворите са с резба и в тях се завинтват шпилки. Шпилките са заварени с леко покрити (получени чрез потапяне) електроди с диаметър 2–3,25 mm. Завинтването на шпилките и заваряването им е необходимо, ако пукнатините са разположени директно под разширителния болт, така че пулверизираното покритие с дебелина 3-4 mm трябва да поеме всички усилия. Но това не е възможно дори при предположението, че пулверизираното стоманено покритие има същата якост на опън като сивия чугун. Дебелината на стената на чугуна обикновено е 6-12 mm.

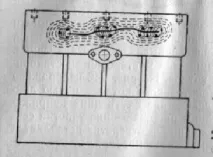

Вместо фрезоване на прорези с фреза, също е възможно предварително напръскване на молибден с газов метализатор или никел с електрически метализатор. Използван е и електроискровият метод за подготовка на повърхността. На фиг. 4 показва работата, която трябва да се извърши, за да се поправи пукнатината във водната риза на цилиндровия блок. Вместо непрекъснат монтаж на шпилки и електродъгово заваряване със стоманени електроди, в резултат на което възникват относително високи напрежения, се препоръчва да се правят "заваръчни мостове"

само в зони, подложени на големи натоварвания (под разширителни болтове).

Ориз. 4. Схема за поправка на пукнатина на водните ризи на цилиндровия блок и др. Вместо закрепване с шпилки и заваряване може да използвате и метода на поставяне на кръпка

Дъговото заваряване трябва да се извършва много внимателно. Трябва да се заваряват само малки части и, ако е възможно, шевът трябва да бъде незабавно изкован. В този случай продуктът трябва да остане толкова горещ, че да може да се пипа с ръка. След заваряването подготвената и заварена зона се бластира. Покритието на двустенни детайли и тънкостенни чугунени детайли се извършва със стоманена тел 105Cr4 с разстояние междудюза на апарата и обработена повърхност 200 мм; дебелостенните части се напръскват на разстояние 150-200 мм.

Препоръчва се да се използва тел 105Cr4 като пръскан материал, тъй като той е най-малко чувствителен към изкривяване и напукване. За да не се подлагат продуктите на прекомерно нагряване по време на метализацията, се препоръчва да поставите няколко готови продукта един до друг и последователно да пръскате единия или другия. Температурата на продукта не трябва да надвишава 100 ° C. Ако температурата се повиши, покритието трябва да бъде спряно. За запечатване на базата на водно налягане от 6 atm е необходимо да се напръска слой с дебелина 3-5 mm.

За счупване на водната риза трябва да се направят метални парчета с подходящ размер и форма, ако не може да се използва скъсано парче. Фрагменти от разкъсани парчета, ако е необходимо, могат да бъдат предварително заварени.

Монтираното парче (пластир) трябва да бъде заварено (най-малко на четири места) с монел, никел или FeNi електроди. Преди поставяне повърхността на поставения пластир и зоната около него се подготвят с най-малко 40 mm, както е посочено по-горе.

В повечето случаи не е необходима последваща обработка, тъй като външният вид на напръсканото покритие е подобен на този на чугуна. Метализираните цилиндрови блокове се тестват хидравлично. За да направите това, продуктът трябва да се охлади до стайна температура. Петната от влага трябва да се напръскат повторно след отцеждане и изсушаване.

Източник: Е. Кречмар, Пръскане на метали, керамика и пластмаси, прев. от немски, М., 1966

Актуализирано30 януари 2012 г.. Създаден на29 януари 2012 г.