Резюме Изчисляване на дестилационна колона с непрекъснато действие - Банка с резюмета, есета,

Ректификацията е процесът на разделяне на течни смеси, който се свежда до едновременни и многократно повтарящи се процеси на частично изпаряване и кондензация на сместа, която се разделя върху фазовата контактна повърхност. Ректификацията най-често се извършва в колонни апарати.

Дестилационните колони са предназначени за процеси на масообмен в химическата, нефтохимическата и други индустрии. Колонните апарати са изработени с диаметър 400–4000 mm за работа под налягане до 1,6 MPa в странична (на фланци) версия на тялото, за работа под налягане до 4,0 MPa - в изцяло заварена версия на тялото.

В зависимост от диаметъра, колонните апарати се произвеждат с различни видове тарелки. Колонните устройства с диаметър 400–4000 mm са оборудвани със стандартни контактни и разпределителни плочи, опори, люкове, дъна и фланци. На корпуса на изцяло заварения апарат са предвидени шахти за обслужване на плочите.

Голямото разнообразие от устройства за контакт с дискове затруднява избора на оптимален дизайн на диска. В същото време, заедно с общите изисквания (висока интензивност на единица обем на апарата, неговата цена и др.), Редица изисквания могат да се определят от спецификата на производството: голям интервал на стабилна работа, когато натоварванията се променят във фази, способността на тавата да работи в замърсени течности, възможността за защита срещу корозия и др. Често тези качества стават преобладаващи, определяйки пригодността на определен дизайн за използване във всеки отделен процес.

Изчисляването на дестилационна колона се свежда до определяне на нейните основни геометрични размери, диаметър и височина. И двата параметъра до голяма степен се определят от парните натоварвания итечност, плоча, свойства на взаимодействащи фази.

Отделената смес (бензен - толуен) е близка по свойства до идеалната смес, без образуване на азеотропни смеси и други усложнения. Следователно ректификацията ще се извърши при атмосферно налягане върху покритите плочи. Ще захранваме колоната с първоначалната смес, загрята до точката на кипене; храчките ще се сервират като течност при точката на кипене; ДДС остатъкът ще се изпари и ще се подаде под формата на наситена пара към дъното на колоната.

Тази смес има токсични, корозивни свойства. Нека изберем висококачествена легирана стомана X17N13M2T за производството на апарата за части, свързани с органична смес [4]. За всички останали конструктивни елементи - sal St3. Нека изпълним устройството изцяло заварено с люкове за обслужване.

1. Диаграма на процеса на коригиране

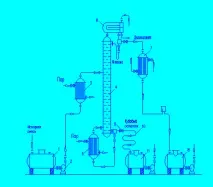

Първоначалната смес от междинния резервоар-1 се подава от центробежна помпа-2 към топлообменника-3, където се нагрява до точката на кипене и се подава в колоната на плочата, където сместа от същия състав xF кипи, т.е. върху горната плоча на долната изпускателна част на колоната. Горната част на колоната се нарича усилваща част според летливия компонент.

Вътре в дестилационната колона-4 има контактни устройства под формата на плочи или опаковки. Отдолу нагоре колоната се движи пара, идваща от отдалечен куб - изпарител (котел) -5 (куб - изпарител може да се постави директно под колоната). На всяка плоча се получава частична кондензация на парите на нелетливия компонент и, поради кондензацията, частично изпаряване на силно летливия компонент. Първоначалният състав на парата е приблизително равен на състава на ДДС остатъка xW, т.е. обеднен на летлив компонент. По този начин парата напуска куба - изпарители представляващ почти чист нисколетлив компонент, докато се движи нагоре, той се обогатява със силно летлив компонент и напуска колоната под формата на почти чиста пара от силно летлив компонент. За пълно обогатяване, горната част на колоната се напоява в съответствие с дадено съотношение на обратен хладник с течност (флегма) със състав xP, получена в обратен хладник-6 чрез кондензиране на парата, напускаща колоната. Парата се кондензира в обратен хладник, охлаждан с вода. Част от кондензата се отстранява от обратния хладник под формата на готов продукт за разделяне - дестилат, който се охлажда в топлообменника-7 и се изпраща в междинния резервоар-8. Флегмата, която тече по колоната и взаимодейства с парата, се обогатява с нелетлив компонент.

От куба - изпарителя отвежда долния продукт или дестилационния остатък.

От долната част на колоната помпа-9 непрекъснато отстранява дънната течност - продукт, обогатен с нисколетлив компонент, който се охлажда в топлообменник-10 и се изпраща в резервоар-11.

Фигура 1. Принципна схема на дестилационна инсталация, непр. действия: