Ролки и обтегачи - Студиопедия

Рамки. Основните конструктивни елементи на ремъчната шайба: джанта, носещ ремък; главина, монтирана на вала; диск или спици, свързващи джантата с главината.

Материали за ремъчните шайби могат да бъдат: чугун, стомана, леки сплави, пластмаси и дърво.

Най-разпространени са чугунените макари; изработени са от сив чугун чрез леене и се използват при периферни скорости до 30 m/s; за модифицирани чугунени макари тази скорост може да бъде по-висока (до 45 m/s).

Стоманените макари могат да бъдат отлети, заварени или струговани. Летата стомана може да се използва при периферни скорости до 45 m/s; заварените макари позволяват скорости до 60 m/s.

Макарите от алуминиева сплав имат най-малката маса сред металните макари и могат да се използват при скорости до 100 m/s, тъй като ниската плътност на тези сплави значително намалява центробежните натоварвания.

Неметалните шайби имат малка маса, висок коефициент на триене между ремъка и шайбата, но тяхната топлопроводимост и устойчивост на износване са по-ниски от тези на металните шайби.

Ролките, работещи при периферни скорости над 5 m/s, са статично балансирани.

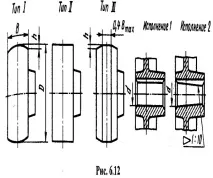

Основните размери, конструктивните характеристики и спецификациите на задвижващите шайби с плосък ремък се регулират от GOST. Стандартът установява три типа макари с отвор от две конструкции - цилиндрични и конични (фиг. 6.12). Ролките имат гладка повърхност на джантата. На повърхността на ръба на шайбите, работещи при периферни скорости над 40 m / s, трябва да бъдат обработени пръстеновидни жлебове, за да се осигури излизането на въздух от под колана, за да се избегне образуването на въздушен клин, който влошава сцеплението между ремъка и ролката. За предупреждениеприплъзване на плосък ремък от шайбите, единият от тях (обикновено задвижван) е направен изпъкнал, очертан в аксиалното сечение от дъга от кръг (тип I) или с цилиндрична повърхност в средата и конична по краищата (типIII),величината на стрелката на изпъкналосттаhна ръба на шайбата се увеличава с увеличаване на диаметъра на шайбата. Разрешено е производството на макари с маншети по ръба и конус на монтажния отвор 1:5. За да се намали износването на колана в резултат на еластично плъзгане, грапавостта на повърхността на ръба на макарата не трябва да надвишаваRa= 2,5 µm. ШиринатаBна ръба на макарата се взема съгласно таблиците на GOST, в зависимост от ширинатаbна колана от стандартната серия (mm): 16; 20; 25; 32; 40; 50; 63; 71; 80; 90; 100 и т.н. до 250 (за отворени зъбни колела B = 1.1b+ 10 mm).

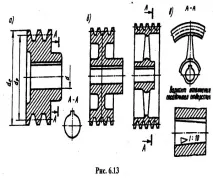

Основните размери на шайбите за задвижване с клиновидни ремъци и техническите изисквания за тези шайби са стандартизирани. Стандартът установява три типа конструкции на макари (фиг. 6.13):a- монолитни с проектен диаметър до 100 mm;b- с диск с проектен диаметър от 80 до 400 mm;v- със спици и изчислен диаметър от 180 до 1000 мм. Ролките могат да бъдат произведени с цилиндричен или конусен монтажен отвор, броят на жлебовете в стандартните ролки не надвишава осем. При макари със спици оста на шпонковия канал трябва да съвпада с надлъжната ос на спицата (фиг. 6.13, c). За да се намали износването на колана поради еластично плъзгане, грапавостта на работните повърхности на жлебовете трябва да бъдеRa

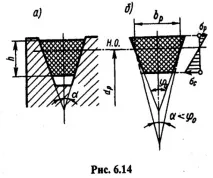

Ъгълътана профила на жлебовете за клиновидни ремъци зависи от изчисления диаметърdpна шайбите и варира в рамките наа= 34,40° (фиг. 6.14, а). Това се дължи на факта, че при огъване около ролката коланът се огъва; диаграмата на напреженията на огъване и положението на неутралната ос са показани на фиг.

6.14,b.В зоната на опънати влакна напречните размери на колана намаляват, а в зоната на компресираните влакна се увеличават, в резултат на което ъгълът на клина на колана при огъване около шайбата става по-малък от първоначалната му стойност φ0 = 40 ± 1 °. Колкото по-малък е диаметърът на шайбата, толкова по-голямо е напрежението на огъване и промяната в ъгъла на клина на ремъка. За да се осигури пълен контакт на страничните повърхности на ремъка със страничните повърхности на жлеба на шайбата, условиетоa

При конструкциите на предавки най-малката стойност на междуцентровото разстояние трябва да съответства на дължината на колана, намалена с 2% за дължина на колана до 2 m и с 1% за дължина на колана над 2 m; най-високата стойност се определя въз основа на дължината на колана, увеличена с 5,5%.

Обтегачите могат да бъдат класифицирани, както следва: периодични устройства, при които напрежението на колана се регулира с винтове; устройства с постоянно действие, в които напрежението се поддържа постоянно поради гравитацията или силата на еластичен елемент; автоматични устройства, които регулират напрежението на колана в зависимост от натоварването.

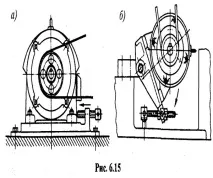

Периодичните обтегачи са показани на фиг. 6.15:a- регулирането на междуосието се извършва чрез преместване на електродвигателя по плъзгача с помощта на винт;b- настройката се извършва чрез преместване на електродвигателя, монтиран върху люлееща се платформа, регулираща се с винт.

Ако конструкцията (фиг. 6.15, b) премахне регулиращия винт, ще получите обтегач с постоянно действие поради теглото на електродвигателя.

На фиг. 6.7,gпоказва диаграма на отворено ремъчно задвижване с опъваща ролка. При такава трансмисия напрежението на ремъка се поддържа и регулира от товарG,, преместен по протежение налюлеещ се лост, в другия край на който е монтирана опъваща ролка. Опъващите ролки се използват главно в нереверсивни трансмисии с плосък ремък с големи предавателни числа и малки междуцентрови разстояния (без опъваща ролка, такива зъбни колела имат малък ъгъл на увиване на ролкатаa1

Не намерихте това, което търсихте? Използвайте търсачката:

Деактивирайте adBlock! и обновете страницата (F5)наистина е необходимо