Смазване на хладилни компресори

Отопление, вода, канализация

Най-сложният и отговорен механизъм във всеки хладилен агрегат е компресорът, чиято система за смазване играе важна роля за осигуряване на неговата надеждност.

Основните задачи на системата за смазване са следните: 1. Намаляване на работата на триене в свързващите части и предотвратяване на преждевременното им износване. 2. Отстраняване на топлината, отделена при триене. 3. Увеличете плътността на затвора. В бутални компресори: клапан - седло, бутало - пръстен - цилиндър (в компресори с напречна глава, допълнителен пръстен на салниковата кутия - прът, а в компресори с напречна глава - клапан в салниковата кутия). В ротационни компресори: плочи - ротор - цилиндър; в винтови компресори: винтове - цилиндър. 4. Отстраняване на продуктите от износване от контактните повърхности на триещите се части.

При система за принудително смазване от зъбна помпа, задвижвана от колянов вал, мрежата на смукателния филтър е разположена на височина 10-15 mm от дъното на картера. Площта на потока на филтъра трябва да бъде най-малко десет пъти чистото напречно сечение на смукателната тръба на помпата, а скоростта на маслото в тръбопровода не трябва да надвишава 1,0 m/s. Налягането на маслото се регулира от байпасен клапан, който изпуска масло в картера и надвишава налягането в картера с 0,05-0,25 MPa. Понякога системата за смазване е допълнително оборудвана с магнитни филтри. В средни и големи компресори се монтират фини маслени филтри. В картера на фреоновите компресори е вграден електрически нагревател за изпаряване на фреона от маслото, което предотвратява разпенването на маслото и съответно повреда на маслената помпа при стартиране на компресора.

Големите хладилни компресори с напречна глава имат две системи за принудително смазване: механизмът за движение, плъзгачите и пръстите на напречната глава - от зъбна помпа;огледало на цилиндъра и кутия за пълнене - от лубрикатор с много бутала. По правило задвижването на лубрикатора и помпата е индивидуално, като всички филтри и маслени охладители са монтирани заедно с маслените помпи в един блок с блокиране на пускането на компресора до пускане на маслената система.

Обслужване на системата за смазване на компресора. При обслужване на компресори те следят нивото, температурата, качеството и навременната подмяна на маслото, състоянието на маслените филтри, нагряването на триещите се части и контролират машината на ухо. Количеството масло, необходимо за зареждане на хладилния агрегат, се изчислява от капацитета на маслените системи на компресора. При хладилните системи количеството масло в изпарителната система също се взема предвид поради неограничената разтворимост на маслото и хладилния агент. В агрегати с кожухотръбни изпарители с наводнен тип допълнителното количество масло трябва да бъде 10-15% от заредения хладилен агент, а в агрегати с незапълнени батерии с директно разширение - 2-3% от заредения хладилен агент.

Смяната на маслото се извършва в съответствие с препоръките на производителя (обикновено след 50, 100, 500 часа работа на компресора и след превантивни прегледи и ремонти, в зависимост от продължителността на работа и качеството на маслото). Мотивиращите причини за смяна на маслото са влошаването на качеството на маслото след проверката му за съответствие с изискванията на GOST, навлизането на вода или състезание в системата за смазване и влошаването на компресора. При всяка смяна на маслото филтрите и дъното на картера се измиват с керосин. Финият филтър се разглобява по време на измиване.

Дълготрайността и надеждността на компресора до голяма степен зависи от поддръжката на системата за смазване. Особено високи изисквания се поставят към поддръжката на системите за смазване на високоскоростни машини с тънки биметални втулки вплъзгащи лагери.

Когато компресорът работи, уверете се, че нивото на маслото в картера на буталните компресори е в средната трета на наблюдателното стъкло, налягането на маслото отговаря на изискванията на инструкциите за тази машина, температурата на маслото в картера не е по-висока от 50 ° C (не надвишава температурата на околната среда с повече от 20 ° C), нагряването на салниковата кутия не надвишава 60 ° C, а всички останали триещи се части - 70 ° C, следете херметичността на салниковата кутия (с изключение на уплътненията на стеблото на големи амонячни машини, където се допуска появата на единични капки за няколко минути), разходът на масло (в g/h) трябва да бъде в съответствие с инструкцията за експлоатация.

При ротационните и винтовите компресори пренасянето на масло в системата зависи пряко от промяната в потока на хладилния агент при регулиране на производителността на уреда и количеството масло, подавано към цилиндрите.

Причините за увеличаване на разхода на масло могат да бъдат повишаване на налягането в системата за смазване или нивото на маслото в картера, повишаване на температурата на изпускане, интензивно износване и изтичане на буталната група (отстранена по време на ремонт), разпенване на масло (в фреонови машини), когато течен фреон навлиза в картера.

Спад в налягането на маслото, който не се контролира от клапана, може да бъде причинен от износена маслена помпа или прекомерни хлабини на лагерите. В тези случаи компресорът се изнася за ремонт.

Нагряването на триещите се двойки може да възникне в резултат на неизправност на самата система за смазване (теч на системата, неправилна настройка на регулатора на налягането на маслото, недостатъчна производителност на маслената помпа, запушени филтри, нискокачествено масло и др.), както и поради недостатъчно вработване на компресора или лошо сглобяване на свързаните части. В големи компресори с амонячна напречна глава, повишено нагряване на салниковата кутиястеблото може да бъде причинено от повишено износване или биене на стеблото, неправилно сглобяване на уплътнителни пръстени и сегменти и недостатъчен поток на масло от лубрикатора. В системата за смазване на лубрикатора потокът от лубрикант към всяка точка се контролира от броя капки масло, преминаващи през ухото на лубрикатора за една минута. Разходът на масло (в g / h) се посочва от производителя в инструкциите / и се регулира от механика в зависимост от състоянието на машината. За да се провери правилното регулиране на лубрикатора, маслото се събира от инжекционната тръба за определен вой, като се брои броят на капките и се претегля. След това механикът записва изчисления от него брой капки масло за минута. Ако е необходимо, доставката на лубрикатора се намалява или увеличава. При регулиране на разхода на масло многократно се проверява състоянието на триещите се повърхности и наличието на маслен филм върху тях. За да направите това, машината се спира, частично се разглобява и се проверяват триещите се двойки.

Масла за хладилни машини. В зависимост от условията на работа на маслото (вид хладилен агент, температура на изпускане, точка на кипене), изискванията към маслата се разделят на два класа: за амоняк и за фреони. Изискванията към фреоновите масла са разделени на 4 групи.

Маслата се определят от редица свойства. Едно от основните свойства е вискозитетът. С повишаване на температурата вискозитетът намалява, което се отразява на ефективността на защитата срещу износване на триещите се повърхности. За хладилни машини с високи температури на кондензация и изпускане се избират масла с повишен вискозитет. Точката на възпламеняване на маслото трябва да бъде с повече от 30°C над температурата на изпускане. При високи температури маслото губи своята стабилност и върху горещите метални повърхности на клапаните се образуват въглеродни отлагания.

Точката на течливост на маслото също е една от важнитесвойства за използването му в хладилни машини. Трябва да е 8-10°C под точката на кипене на хладилния агент, за да не замръзне маслото в изпарителя. За да циркулира маслото в системата, температурата му трябва да е 8-10 °C над точката на течливост. Маслото също трябва да има минимална киселинност, да не съдържа влага и механични примеси.

В хладилните агрегати се използват масла от петролен произход - минерални (М) и синтетични (С). Като последните се използват синтетични течности от различни класове - органосилициеви, органофлуорни, полиестери, полигликоли и др. Използват се също закалени минерални масла (МН), смеси от минерални масла със синтетични (МС) и масла, синтезирани от въглеводороди (НС).

За нискотемпературни хладилни агрегати се използват масла HF22s-16, HF22-24, KhSN40, PFGOS-4. Маслата XM35, XC40, PTMS-5 се използват за смазване на винтови компресори; за центробежни - турбинни KP8, 30, 40 и хладилни HAZE, XM35, XM50, XC40

Маслата се разтварят частично или напълно в хладилните агенти, така че свойствата на маслените разтвори в хладилния агент също са важни за условията на работа на машината.

Амонякът с минералните масла е практически неразтворим и следователно напълно се отделя в маслените сепаратори и се връща за смазване на компресора. Влязлото масло

в кондензатора, натрупва се на дъното (той е по-тежък от течния амоняк) и навлиза в изпарителя през приемника, което влошава топлообмена.

Фреоните R\2 с минерални масла, R22 и /?502 с масла HF22s-16, #13 с масла FM-5 и 6AP и 13V1 с масла HF22s-16 са напълно разтворими един в друг, което ви позволява да работите при по-ниски температури на кипене, тъй като сместа има по-ниска точка на течливост от чистото масло. При пълна взаимна разтворимост маслотосе връща в компресора и няма нужда да се долива масло и да се източва от изпарителя. Но при пълна взаимна разтворимост на масло и фреон точката на кипене на сместа е малко по-висока от тази на чист хладилен агент. За да се осигури даден капацитет на охлаждане, се поддържа по-ниско налягане, което изисква допълнителна мощност. Това обаче не намалява предимствата на пълната взаимна разтворимост.

При стартиране на компресора налягането на засмукване намалява и разтвореният в маслото фреон кипи. Образуваната пяна нарушава работата на маслената помпа и цялата маслена система. За да се избегне образуването на пяна, маслото се загрява преди стартиране.

Минералните масла са умерено разтворими в R22. При температурата на кондензация маслото се разтваря и следователно не се задържа в кондензатора и приемника. Сместа се разделя в изпарителя. Горната част съдържа няколко пъти повече масло от долната. За да се избегне замръзване в изпарителя, маслата с ограничена разтворимост трябва да имат по-ниска точка на течливост.

Регенерацията се извършва чрез утаяване, филтриране, отделяне и адсорбция. Като сорбенти се използват алумогелове, силикагели, активни въглища, зеолити. В процеса на регенерация се извършва дълбоко пречистване от механични примеси и изсушаване на маслото.

При смяна на маслото е разрешено да се използват до 40% регенерирано масло, смесено с прясно.

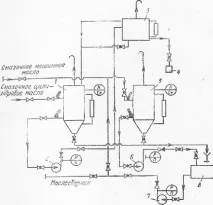

В големите сервизи централизираното допълване, източване и смяна на маслото често се организират чрез комуникации от единични цехови резервоари (фиг. 1). Системата за хранене може да бъде автоматизирана. Частично почистване с масло може да се извърши и при работеща машина, ако схемата за смазване включва магнитни филтри и адсорбери със сорбенти.