Технически характеристики на опори за хоризонтални съдове

2.1. Опорите трябва да бъдат произведени в съответствие с изискванията на този стандарт, OST 26-291, съгласно работни чертежи, одобрени по предписания начин.

2.2. Поддържащият материал, в зависимост от температурата на работната среда и средната температура на най-студения петдневен период, трябва да бъде избран съгласно табл. единадесет.

Таблица 11

1. Изискванията за материалите, видовете техните тестове трябва да отговарят на OST 26-291.

2. Материалът на резбовата втулка за всички версии на материала е стомана клас 20, 25 GOST 1050.

2.3. Броят на опорите, разположени по дължината на апарата, трябва да се определи по време на проектирането в зависимост от дължината и масата на апарата, докато една опора трябва да бъде фиксирана, а останалите подвижни. Индикация за това трябва да се съдържа в техническия проект.

2.4. Плъзгането на подвижната опора от термичното разширение на апарата трябва да се извършва по протежение на опорния лист, който е завършен с подвижната опора или по протежение на металната конструкция.

2.5. Устойчивостта на тялото на апарата в местата на опорите трябва да се провери чрез изчисление в съответствие с GOST 26202.

2.6. Носещите плочи могат да бъдат направени с ъгъл на обвиване от 180°, ако това се дължи на изчислението на стабилността. Теглото на носещия лист в този случай трябва да се преизчисли.

2.7. Поддържащата плоча трябва да бъде заварена към апарата с периодичен валцов шев около периметъра. Стойността на крака на заваръчния шев трябва да се приеме равна на по-малката дебелина на съединението "корпус-основна плоча".

Разрешено е да се заварява опората към апарата без опорен лист с хомогенни материали на тялото и опората, докато .

2.8. При устройства, подложени на топлинна обработка, заваряването на носещия лист трябва да се извърши преди топлинна обработка.

2.9. Помощен материаллистът трябва да отговаря на изискванията за материала на тялото на апарата.

2.10. Заваряването на опорните ребра към апарата и към основната плоча трябва да се извърши с едностранен непрекъснат шев.

2.11. Подпората трябва да бъде заварена с непрекъснат едностранен шев в съответствие с GOST 5264, GOST 8713, GOST 14771.

Разрешено е използването на други видове шевове на заварени съединения със стойност на крака не по-малка от посочената в стандартите.

2.12. Разрешено е да се правят големи части от опората, заварени от части, подлежащи на пълно проникване. Плъзгащите се и свързващите се повърхности трябва да бъдат шлифовани.

2.13. За опори от тип 1 е разрешена заварена версия на основната плоча вместо огъване, докато дебелината на реброто трябва да бъде равна на дебелината на основната плоча.

2.14. Подпорите за съдове и апарати с диаметър до 3200 mm включително трябва да бъдат фабрично заварени към тялото на апарата.

Опорите за съдове и апарати с диаметър над 3200 mm могат да бъдат заварени при монтажа, опорните плочи трябва да бъдат заварени към апарата при производителя.

2.15. За транспортиране на опорите отделно от апарата е необходимо да се предвиди отвор за окачване в централния ръб на опората (виж фиг. 8).

По дяволите. 8

2.16. Ако опорите се доставят отделно от апарата, производителят трябва да извърши тестово сглобяване на апарата с опора с монтажна маркировка, която гарантира, че опората е заварена към апарата на мястото на монтаж без регулиране.

Маркирането се извършва чрез нанасяне върху тялото на устройството с незаличима боя на контура на съседните крайни ребра на опората със специфична маркировка на едно ребро и тялото на устройството.

2.17. Толерансът на плоскост на опорната плоча и основната плоча за опора тип 1 не е такъвповече от 2 mm по цялата дължина, за опори от типове 2 и 3 не повече от 2,5 mm по дължина от 1000 mm, но 8 mm по цялата дължина.

2.18. Допустимото отклонение на подравняването на отворите в основната плоча спрямо осите на отворите в основния лист е не повече от 2 mm.

2.19. Разрешено е да се произвежда опора с радиуси, надвишаващи максималните радиуси, посочени в таблиците, но в границите на допустимите натоварвания върху опората.

Изборът на радиус се извършва, както следва: ,

където SK е дебелината на тялото на устройството,

S - дебелина на подложката.

Радиусът се отразява в символа на опората.

2.20. Опорите Tapa 2 и 3 с празно тегло до 16400 kg трябва да бъдат снабдени с резбови втулки за регулиращи винтове съгласно OST 26-1420. Регулиращите винтове се използват за подравняване на устройствата и довеждането им до проектната маркировка. Монтажът на регулиращия винт е даден на фиг. 9.

Забележка. Масата от 16400 kg се взема от условието за допустимото натоварване на шнека, когато цялото натоварване от празния апарат се разпредели върху два шнека.

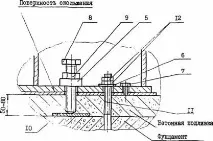

5 - втулка с резба; 6 - шайба; 7 - болт M16 съгласно OST 26-2037; 8 - регулиращ винт; 9 - гайка съгласно GOST 15521; 10 - опорна плоча съгласно OST 26-1420; 11 - фундаментен болт M24 съгласно GOST 24379.0; 12 - гаранция M24 съгласно GOST 5915.

По дяволите. 9

2.21. За съдове и апарати с маса над 16400 kg и за опори от тип 1, поради малкия им размер, се използват други методи за подравняване на позицията им върху основата според препоръките на монтажните организации.

2.22. Изборът на резбова втулка за регулиращия винт трябва да се извърши от разработчика на техническия проект, в зависимост от допустимото натоварване (вижте таблица 9), като се посочи размерът на резбата на общия чертеж на устройството.

2.23. Преди изливане на бетон, резбовата част на настройкатавинтовете се смазват с графит или грес.

2.24. При изливане бетонът не трябва да достига плъзгащата се повърхност на опората върху носещия лист.

2.25. След подравняване на съдовете и апаратите върху основата и втвърдяване на бетоновата замазка, регулиращите винтове, както и болтовете М16, използвани за закрепване на опорния лист към подвижната опора по време на монтажа на апарата върху основата, трябва да бъдат отстранени.

Отворите с резба са запушени с антикорозионен кит.

2.26. За устройства, монтирани върху метална конструкция (рамка), ако монтажът и подравняването на хоризонталното положение спрямо рамката се извършват от производителя, не се монтират резбови втулки за регулиращи винтове и болтове M16.

2.27. Регулиращите винтове, базовите плочи, контрагайките са инвентарни инструменти на монтажните организации и не се доставят от производителите.

2.28. По искане на монтажните организации в опорите за фундаментните болтове трябва да се предвидят разширени отвори или жлебове (за подвижната опора), върху които се монтират шайбите (поз. 6).

2.29. Заваръчните шайби за фундаментни болтове върху неподвижна опора трябва да се извършват по време на монтажа, след като устройството е монтирано върху основата.

Шайбата не е заварена върху подвижната опора.

2.30. За неподвижна опора в основната плоча е разрешено да се направят жлебове вместо отвори за фундаментни болтове, както при подвижна опора.

2.31. Фундаментните болтове в подвижната опора трябва да бъдат разположени така, че да осигурят свободното движение на апарата от термично разширение.

2.32. Гайките и контрагайките на фундаментните болтове не трябва да се затягат. Между гайката и шайбата трябва да има разстояние от 1 - 2 мм.

2.33. Допуска се вместо кръгли шайби за основаИзползвайте квадратни болтове с квадратна страна 60 mm.

2.34. При доставка на съдове и апарати с опори, монтирани на фундамента, подвижната опора се допълва с подложка, болтове М16.

2.35. Подложката трябва да е неподвижна спрямо основата.

2.36. При монтиране на съдове и апарати върху метална конструкция (рамка) върху металната конструкция трябва да се постави подложка.

2.37. Ако монтажът и подравняването на хоризонталното положение на съдовете и апаратите спрямо металната конструкция (рамка) се извършва от производителя, тогава не се монтират резбови втулки за регулиращи винтове и болтове M16.

2.38. Действителното тегло на опорите може да се различава от определеното в стандарта в рамките на ± 5%.

2.39. Маркирайте символа на опората без име, търговска марка, OST 26-2091-93.

Ако опората няма самостоятелно захранване, е разрешено да се направи маркировка в реда, приет от производителя.

ИНФОРМАЦИОННИ ДАННИ

1. ОДОБРЕНИ И ВЪВЕДЕНИ В ЕКСПЛОАТАЦИЯ с писмо.

А.Ю. Пролесковски (водещ на темата), Т.Д. Демченков.

2. Срокът на първата проверка е 1998 г., периодичността на проверката е 5 години.

3. ЗАМЕНЕТЕ OST 26-2091-81.

4. РЕФЕРЕНТНИ НОРМАТИВНИ И ТЕХНИЧЕСКИ ДОКУМЕНТИ