Технологична схема за изгаряне на високовлажен смлян торф от Екоенергомаш - Публикации

А.М. Шарапов, директор на CJSC Ecoenergomash

КИЛОГРАМА. Фандюхин, ръководител на конструкторско бюро на ЗАО "Екоенергомаш"

А.М. Сидоров (доктор на науките), директор на Центъра за изследване и развитие на Бийскенергомаш

Въпросът за намаляване на разходите за закупуване на енергийни ресурси днес е един от най-важните за повечето промишлени предприятия. Междувременно по-евтиното местно нискокачествено гориво често не се използва поради факта, че енергийният комплекс не е адаптиран към неговото изгаряне. ЗАО "Екоенергомаш" предлага решение на този проблем, което позволява не само да се постигнат сериозни икономически ползи, но и значително да се намали тежестта на вредните емисии върху околната среда.

През последните 10 години компанията разработва технологии за обезвреждане на промишлени и битови отпадъци, проектиране на котли, котелни, котелно-спомагателно оборудване, като се вземат предвид характеристиките на вида биогориво, което ще се изгаря, както и изпълнение на договори за проектиране, ремонт и изграждане на съоръжения за котелно наблюдение и газови съоръжения (с пълен набор от работи от диагностика, проектиране, модернизация до монтаж и въвеждане в експлоатация). В дейността си Екоенергомаш залага на подобряване на екологичните показатели на котлите, котелно-пещните устройства и котелното оборудване, включването на горимите отпадъци в топлинния баланс на предприятията и замяната на скъпото гориво с достъпни местни горива, включително производствените отпадъци.

Технологии за изгаряне на торф

Класическата схема на изгаряне на торф, както показва световната практика, се състои в изграждането на торфопреработвателни комплекси, с доставка на сухи горивни пелети за топлоелектрически централи, което значително намаляваразпрашаване на горивото по време на транспортиране и намалява опасността от експлозия и пожар. Оборудването за производство на пелети обаче е скъпо и енергоемко, експлоатационният му живот е много ограничен.

По искане на клиент от Украйна, поставил условие за минимизиране на експлоатационните разходи за подготовка на горивото, Екоенергомаш разработи технологична схема за организиране на изгаряне на високовлажен смлян торф в ТЕЦ за производство на 24 MW електроенергия (което изисква генериране на 160 t/h пара с параметри 40/440).

Прост анализ на промяната в съдържанието на топлина в горивото от промяна в съдържанието на влага показва, че е по-ефективно да се използва сухо гориво. Въпреки това, изсушаването на торф, извлечен почти от блато, до съдържание на влага от 10%, е доста трудна задача, особено когато трябва да се подготви за изгаряне около 80 t / h.

Изгарянето на смлян торф в енергийни котли с факелни пещи се характеризира с редица сериозни проблеми, основните от които са опасността от експлозия и пожар на системите за подготовка на гориво (включително сушене и смилане на гориво), както и интензивно шлаковане на нагревателните повърхности на котела.

Отстраняването на тези недостатъци се постига чрез използване на метода на изгаряне в кипящ слой. Това дава възможност за ефективно използване на нискокалорично, мокро гориво с висок добив на летливи вещества, без предварителното му смилане до прахообразно състояние и изсушаване до пожароопасно състояние. Тази технология отговаря на изискванията за взриво- и пожаробезопасност и тъй като горивният процес се осъществява при температури до 1000 0 С, което гарантира липсата на шлаковане на нагряващите повърхности. Въпреки това, ниската плътност на торфените частици и тяхната голяма ветровитост предопределят използването на ниски скорости на флуидизация на слоя (около 2 m/s). Това води доувеличаване на площта на решетката за разпределение на въздуха със съответното увеличение на нейните разходи и експлоатационни разходи. Оптималното решение е гранулирането на надземната част на торфа преди подаване в кипящия слой, което позволява да се осигури висока надеждност на използването на технологията за изгаряне в FCC със скорости на слоя.

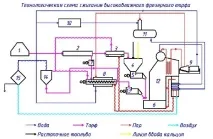

В представената схема (фиг. 1) са предложени следните технически решения. За да се намалят общите разходи за подготовка на горивото, е приложен метод за предварително разделяне на смлян торф на две фракции. Едрата фракция (5…25 mm), след повърхностно изсушаване, се подава директно в пещта с кипящ слой. Фината фракция отива в стандартен гранулатор и след това, заобикаляйки линията за охлаждане и окончателно сушене на гранулите, използвани в класическите схеми (до влажността и температурите, необходими за дългосрочно съхранение на гранулите), се подава в пещта.

Горивото (торф) от склад за сурово гориво (1), оборудван съгласно нормативните изисквания за смлян торф, се подава в участъка за подготовка на горивото. На първия етап торфът, преминаващ през ситата (2), се разделя по фракционен състав.

Грубата фракция се подава към продухвания конвейер (3), където се отстранява повърхностната влага. Изсушената едра торфена фракция постъпва в бункера за гориво (4) и след това се подава от захранващото устройство (5) към пещта FKS (6).

Фината фракция се подава за повторно смилане в чукови мелници (7). В участъка на мелницата, преди да се подаде гориво за смилане, се предвижда да се монтират магнитни сепаратори на метални примеси. Натрошената торфена маса постъпва в шнековите сушилни (8), където горивото се транспортира при постоянно разбъркване на горивото от шнека. Нискокачествена пара от промишления етап на извличане на парна турбина (9), така наречената парасобствени нужди, се подава в парна риза, загрява торфа и изпарява влагата. Кондензираната пара, както и кондензатът от парната турбина (9) през системата за управление на кондензата (10), се връщат в деаератора (11) на захранващата линия на парния котел (12). При избора на сушилни е взето предвид факта, че не се допуска директно изсушаване на торф с димни газове.

Торфът, изсушен до съдържание на влага 10..15%, се подава в екструдера (13) за получаване на горивни пелети, след което горивните пелети се подават директно в пещта FKS (6), в този случай самият екструдер действа като захранващо устройство за гориво.

Пещта FKS, когато работи върху комбиниран торф (на бучки + пелети), осигурява ефективно поддържане на необходимите параметри на работата на котела, с висококачествено изгаряне на торфа. Поддържането на нискотемпературен процес на горене позволява да се избегне интензивното шлаковане на нагревателните повърхности на котела, което е неизбежно при стратифицирано горене.

Въздухът за горене под горивния слой се нагрява от топлината на димните газове във въздухонагревателя на котела. Разпределението на вторичния въздух по зоните на обема на пещта позволява да се предотврати интензивното увличане на все още неизгорялата фина фракция торф, която се образува при разрушаването на парчета и гранули в зоната на горене.

Ако е необходимо, към бункера (4) се подава стартово гориво - нискокачествени въглища, които, ако съдържанието на влага в торфа, влизащ в пещта FCS, надвишава изчислените стойности, може да се използва като стабилизатор на горенето. Същият бункер е снабден с входяща линия за калций за потискане на сярата в емисиите зад котела.

Циркулиращият въздух действа като изсушаващ агент. Преминавайки през изсъхналото гориво, въздухът отвежда влагата и част от торфения прах. След сушилните се изпраща отработеният прашен въздухпречиствателна станция (14), където се отделя от праха. Събраният торфен прах постъпва в гранулатора (8), пречистеният влажен въздух преминава през устойчив на корозия топлообменник (15), в който с топлината си загрява водата, отиваща към захранването с гореща вода. В този случай влагата, отстранена от торфа, кондензира по стените на топлообменника и след това през водния затвор се отстранява в канализацията. Изсушеният въздух се загрява до необходимата температура в едно от стъпалата на въздухонагревателя.

Котелът е снабден със система за рециркулация на част от димните газове в пещния обем за намаляване на работната температура в пещта и поддържане на зададените температурни параметри на прегрятата пара.

Към днешна дата технологичната схема, предложена от Ecoenergomash, е оптимална, тъй като фракционното разделяне на горивото намалява разходите за производство на пелети, съвместното изгаряне на пелети и дернов торф позволява ефективно използване на пещта с FCS, а използването на въздух за сушене на торф в затворен цикъл повишава общата ефективност на котелния агрегат.