Технология за ремонт на каросерии на гондолни автомобили, курсови проекти

Железопътният транспорт е основен вид транспорт в България и е от изключително значение за страната ни. От голямо значение е рационалността на дизайна на автомобилите и техните технически и икономически показатели, товароносимостта на пътищата, възможността за широко въвеждане на механизация и автоматизация при производството и ремонта на автомобили, както и тяхната експлоатация. Товарните вагони от различни видове съставляват по-голямата част от вагонния парк.

Кабинковите вагони съставляват значителна част от товарния вагонен парк, който се използва най-интензивно. Кабинковият вагон е без покрив, а подът му е изграден от разтоварни люкове.

ГОНДОН ЗАДАВАНЕ

Гондолите са предназначени за превоз на насипни и насипни товари, които не изискват защита от атмосферни валежи - руди, дървен материал, въглища, метал, както и моторни превозни средства, селскостопански машини и др. Този тип автомобили позволяват широко използване на механизирано товарене и разтоварване, включително на самосвали. Транспортирането на такива насипни товари като руда, въглища, дървен материал и др., Се извършва по маршрути. Практиката показва, че за блоково превозване на насипни тежки товари, особено в товарните направления, са необходими тежкотоварни осемосни гондоли с повишени товари на 1 метър коловоз.

Универсалните четириосни гондолни вагони модел 12-753 са проектирани в съответствие с размерите 0-VM и са предназначени за превоз на насипни, накъсани, парчета и други товари, които не изискват защита от атмосферни валежи. Корпусите на тези кабинкови вагони са изцяло метални, изработени от стандартни профили.

Кабинковият вагон е оборудван със стъпала и парапети, необходими за безопасната работа на чертожниците, както и с външни и вътрешни стълби, разположени диагонално на страничните стени с вътрешни ивъншните страни на тялото. За закрепване на влакови сигнали телата са оборудвани със скоби, а за свързване и закрепване на товари извън и вътре в тялото са оборудвани със скоби и халки. За възможността за транспортиране на дървен материал с "капачка" са предвидени скоби за монтаж на горски стелажи. За да теглите колата с лебедка, устройствата за теглене са заварени извън тялото.

НЕИЗПРАВНОСТИ В ТЯЛОТО НА ГОНДОН И ТЕХНИТЕ ПРИЧИНИ

Най-характерните дефекти на тялото са пукнатини, дупки, деформации, вдлъбнатини, корозионни повреди на метални части. Основните причини за неизправностите са нарушаване на правилата за товарене и разтоварване на товари, правилата за маневрена работа и нарушаването им. ремонтен процес.

ДЕФЕКТ И РЕМОНТ НА КАРЕСЕРИЯ НА АВТОМОБИЛИ GONDON

Корпусът на кабинковия вагон е изцяло метален, с четиринадесет разтоварни люка в пода и двукрили крайни врати. Състои се от рамка, две странични и две крайни стени, както и под, образуван от капаци на шахти. Крайните крила на вратата се окачват с три панти на скобите на ъгловите стълбове на страничните стени и, ако е необходимо, се отварят навътре. Левият лист се фиксира в затворено положение от долната констипация под формата на хвърляне, а десният - от горната клинова констипация. Монтирани са външна стълба и парапет за удобство при обслужване на автомобила в експлоатация.

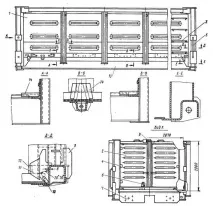

Фигура - Елементи на тялото на кабинковия вагон

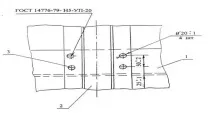

За да се осигури необходимата здравина на закрепване на ъгловите стълбове към крайните греди на рамката и долните стени, връзките им са подсилени с наслагвания. Връзките на междинните стелажи с напречните греди на рамката също са подсилени с наслагвания. На крайните греди на рамата са предвидени места за поставяне на буферни втулки в случай на прикачване към автомобили, оборудвани свинтова връзка.

Ремонтът на елементите на каросерията на кабинковия вагон чрез заваряване се извършва в съответствие с текущата ремонтна документация за производство на заваръчни и повърхностни работи по време на ремонт на товарни вагони.

Деформациите на горния колан без армировка с наслагвания се елиминират чрез редактиране. Разрешено е да се остави без ремонт отклонението на горната облицовка не повече от 10 mm на 1 m дължина между стълбовете.

Пукнатина или счупване в горната облицовка може да се поправи чрез заваряване, последвано от монтиране на облицовка или вложки. След ремонт, при подмяна на части от горната облицовка, не се допуска повече от една фуга между съседни стълбове, но не повече от 3 на една стена на кабинковия вагон.

Позволено е да се оставят без ремонт местни вдлъбнатини, които нямат пукнатини по колоните на тялото на омега-образен профил с дълбочина не повече от 30 mm. На дълбочина, по-голяма от посочената, се допуска полагане на декоративни покрития.

В случай на едновременно вертикално огъване на горната и долната облицовка (стени) на тялото над установените допуски (повече от 10 mm на 1 m дължина или повече от 25 mm за цялата дължина на стената), металната обшивка по протежение на стълбовете до височината на деформацията се отрязва, облицовките се изправят и се монтира нова вложка на металната обвивка, последвано от заваряването му с 5 mm заваръчен крак . Допуска се пълна подмяна на горния колан.

Фигура 3.1.2 - Инсталиране на вложката на металната обвивка

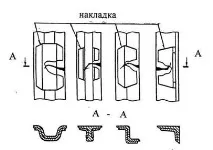

Фигура 3.1.3 - Ремонт на горната облицовка (опция за ремонт за подмяна на облицовката)

Вдлъбнатините по металната обшивка с дълбочина над 40 mm се изправят, пукнатините се заваряват с облицовка от вътрешната страна. Листове с корозия на повече от половината от площта на листа с дълбочина над 0,5 от дебелината на листа се заменят с нови. Ремонтирана е долната релса на кабинковия вагон, която има корозионни повреди над 1/3 от дебелината на елемента при дължина 1/3 от дължината.чрез заваряване, последвано от укрепване на повредените зони с едностранни наслагвания, покриващи повредените зони с най-малко 50 mm на страна. В случай на повреда от корозия с повече от 1/3 от дебелината върху дължина, по-голяма от 1/3 от дължината, долната облицовка се сменя.

При ремонт на долната облицовка на мястото на монтажа и заваряване на облицовката е разрешено да изрежете част от долния ръб на металната облицовка до дължината на монтираната облицовка.

Пукнатините в долната облицовка се заваряват, почистват се до основния метал, монтира се наслагване, последвано от заваряване с непрекъснат шев по целия периметър. Разрешено е да се покриват пукнатини с едно наслагване, ако разстоянието между тях е по-малко от 150 mm. Покритието трябва да бъде допълнително закрепено с електрически нитове в количество най-малко две.

Пробивите на хоризонтален рафт могат да бъдат поправени с вложка в количество не повече от две части с монтиране на облицовка и заваряване с непрекъснат шев. Не се допускат кръстосани шевове.

Ако има един от дефектите на щампованата омега-образна подпора: счупване, пукнатина, простираща се до вертикалните стени, корозия на повече от 1/3 от дебелината или подрязване на рафтовете на подпората повече от 20 mm и повредената зона се намира на разстояние по-малко от 300 mm от горния ръб, долната тапицерия на тялото, е позволено да ремонтирате подпората на място чрез поставяне на нова част от подпората. t на височина най-малко 300 mm от горния ръб на долната облицовка. В този случай стелажът е свързан към новата част чрез едностранна заварка със заваряване на подсилваща облицовка с дебелина 6 mm, припокриваща се заварка от най-малко 50 mm на страна, последвана от заваряване на облицовката по целия периметър. Долната част на стелажа, заварена към долната облицовка, е допълнително фиксирана с електрически нитове с диаметър 20 ± 1 mm.

1 - долен квадрат за лента; 2 - стълб на тялото; 3 - електрически нит

Фигура 3.1.4 - Допълнително закрепване на стелажа с електрически нитове

Разрешена е подмяната на стелажа. При корозия по-малка от 1/3 от дебелината на рафтовете, те се ремонтират чрез поставяне на усилваща облицовка. При рязане на рафтове чрез заваряване до 10 мм, шевовете се изрязват, последвано от заваряване на стелажите. При подрязване на рафтове чрез заваряване повече от 10 mm, но не повече от 20 mm, заваръчните шевове се изрязват, стелажите се заваряват, последвано от заваряване на подсилващи подложки от двете страни на стелажа.

Фигура 3.1.5 - Опции за ремонт на колоните на тялото

Наслагването трябва да припокрива разстоянието от ръбовете на подрязването с най-малко 30 mm с плавен преход към ръба на рафта. Забранено е да се ремонтират два съседни багажника на автомобила по този начин.

Ако пукнатина на огънат профилен стълб не преминава към вертикална стена, е позволено да се заварява пукнатината с последващо поставяне на подсилваща облицовка. По този начин е позволено да се премахнат пукнатини на двата хоризонтални рафта на стелажа.

При монтиране на нов стълб на тялото, той се заварява с едностранна заварка към горната тапицерия. В този случай армировката на горната облицовка се отстранява с последващото й възстановяване.

Пукнатини в металната обшивка с дължина до 100 mm се заваряват без поставяне на армираща облицовка. Локалните изгаряния на металната обшивка се елиминират чрез заваряване. Всички пукнатини с дължина над 100 мм са заварени с последващо поставяне на подсилваща облицовка с дебелина 4 мм от вътрешната страна на тялото със заваряване около периметъра. В този случай армировъчната облицовка трябва да покрива пукнатината най-малко 30 mm от всяка страна. В един участък е разрешено да се заваряват не повече от две такива пукнатини с разстояние между тях най-малко 1000 mm. По този начин се елиминират надлъжните изгаряния, образувани върху металната обшивка при рязане на страничните елементистени.

Разрешено е да се използва едно наслагване за няколко пукнатини, чиято площ не трябва да надвишава 0,3 m 2.

В случай на дупка в металната обвивка, върху изправените ръбове се монтира усилваща плоча с дебелина 4 mm със заваряване отвън с непрекъснат шев, а отвътре с прекъсваща заварка.

Не се допускат радиационни пукнатини от дупка, при ремонт на кожата те трябва да бъдат изрязани и от вътрешната страна да се монтира наслагване, покриващо дефектната зона с най-малко 30 mm, и да се попари по периметъра с непрекъснат шев. Допуска се корозионно увреждане на металната обвивка не повече от 1 mm от дебелината на листа (или профила). При повреда с дебелина на метала над 1 мм, кората се ремонтира чрез поставяне на тампони с дебелина 4 мм, застъпващи дефектното място с минимум 30 мм отстрани. Настилките трябва да съответстват на профила на кожата и да бъдат заварени отвън по целия периметър с 4 mm крак на шева.

Разрешено е да се сменя една част от кожата (по горния или долния ръб) с ширина до 400 mm по цялата дължина между съседни стълбове или съгласно GOST 5264-80.

В случай на повреда от корозия с дебелина над 1 мм на листа и повече от 50% от площта на листа между съседни стълбове, листът се подменя изцяло със заваряване към горната и долната лента и към стълбовете.

- при наличие на две или повече пукнатини, чиято обща дължина надвишава 500 mm, които не могат да бъдат покрити с едно армировъчно покритие с площ от 0,3 m 2.

- при наличие на дупки, чиято обща площ е повече от 0,3 m 2;

- ако е необходимо, едновременно сменете горния и долния ръб.

На ъглови стълбове е разрешено да се ремонтира не повече от една пукнатина с дължина до 100 mm без монтиране на усилващи подложки и до 0,5 от напречното сечение на стълба с настройкаподсилваща облицовка.

Общото разширение или стесняване на страничните стени в средната част на кабинковия вагон трябва да бъде не повече от 30 mm от максималните размери, а една странична стена - не повече от 15 mm. Не се допуска разширяване на страничните стени в равнината на вратите с повече от 10 mm от граничните размери.

3.2 Капаци на люкове за гондолни вагони

Капаците на шахтите се свалят за проверка, ремонт и подмяна, както и за подмяна на поне десет капака със стандартни. На кабинковия вагон с неизползван експлоатационен живот се сменят капаците на люка с дебелина на сечението на листа по-малка от 4 mm върху площ от повече от половината от листа.

Дебелината се измерва между гофрите на разстояние от 450 до 500 mm от козирката или предния фланец. Капаците на люковете трябва да бъдат изработени от стомана 09G2D или стомана 10KhNDP GOST 19281 и да отговарят на действащите „Стандарти за изчисляване и проектиране на железопътни вагони на Министерството на железниците с междурелсие 1520 mm (несамоходни)“, GosNIIV-VNIIZhT 1996.

Пантите на капаците на шахтите се сменят със стандартни при износване на отворите за ролката повече от 2 мм или прегъване. Капаците на шахтите с пукнатини или с местни изработки се ремонтират в съответствие с текущата ремонтна и техническа документация за производство на заваръчни работи. Новите капаци на люкове за гондолни вагони трябва да бъдат произведени по чертежи, съгласувани с отдела за превози. Капаците на шахтите трябва лесно да се отварят и затварят. Забранява се монтирането на нестандартни ролки.

Капаците на шахтите с нитовани скоби трябва да се сменят с нови, ляти с коси скоби.

Торсионните пръти се проверяват, дефектите в тях се отстраняват, с пукнатини, счупвания се заменят с нови, триещите се повърхности се смазват.

Механизмите за улесняване на повдигането на капаци на люкове от типа торсионен лост се разглобяват, частите се проверяват, повредените се ремонтират или заменят с нови,липсващите се заместват.

Общото износване на шарнирните съединения на лостовете не трябва да надвишава 2 mm. При износване повече от 2 мм, сменете с нови.

Ъгълът на усукване на торсионната греда се определя от нейното положение в разединено състояние и се измерва от вертикалната ос. В този случай наклонът на долната част на рамото спрямо вертикалната ос трябва да бъде от 25° до 35°.

Внимателно се проверява мястото на монтаж на скобата на гръбначния лъч. При наличие на заваръчни пукнатини шевовете се изрязват до основния метал и се заваряват. При обработката на метала на главната греда на мястото на монтаж на ухото е разрешено да се заварява вложка с дебелина 10,5 mm по целия периметър от стомана 09G2 GOST 19281 с X-образно рязане на ръбовете и почистване на заваръчния шев наравно с основния метал.

Всички връзки на торсионно-лостовия механизъм се смазват с грес USSA GOST 3333. Разрешено е да се използва използвана грес LZ-TsNII. При сглобения механизъм с торсионен лост капакът на люка трябва да се повдигне с усилието на един човек.

В отворено състояние капаците на люковете за четириосни гондолни вагони трябва да лежат на двата ограничителя, за които е позволено да се изгради един от ограничителите чрез заваряване на уплътнение или стопяване на ограничителните повърхности с последваща механична обработка до степента, в която капакът на люка пасва напълно.

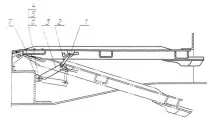

1 - опора; 2 - торсионна греда; 3 - лост; 4 - ролка; 5 - шайба; 6 - шплинт; 7 - ухо

Фигура 3.2.1 - Механизъм за повдигане на капаците на люка