Въведение, пулверизиране в електроцентрала, работеща с въглища - пулверизиране в електроцентрала, работеща с въглища

Голяма част от топлоелектрическите централи у нас работят на твърди горива. Запасите му са много големи, особено в България, а в сравнение с газа и особено течните горива, твърдите горива (в частност въглищата) са евтини и достъпни. В топлоелектрическите централи, работещи с въглища, горивото се раздробява, преди да се подаде в котела. Те правят това, за да увеличат зоната на реагиране, поради което условията за изгаряне на горивото се подобряват значително. Така че, ако парче въглища с диаметър 20 mm се натроши на частици с диаметър 40 микрона, тогава общата повърхност на получените прахови частици ще бъде 500 пъти по-голяма от оригиналната частица. Добивът на въглища обаче е най-сложен и скъп. В тази статия се разглеждат основните схеми за подготовка на прах, принципите на тяхното действие, предимствата и недостатъците.

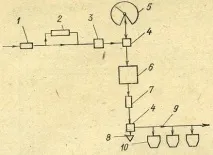

Горивото, подавано към ТЕЦ, преминава през системата за подаване на гориво, чиято обща схема е показана на фиг. 1

Ориз. 1Принципна схема на захранване с гориво в електроцентрала, работеща с въглища

Системата за подаване на гориво се състои от: автомобилни везни 1, устройство за размразяване 2, устройство за приемане и разтоварване 3, преносно устройство 4, склад за гориво 5, помещение за трошене 6, лентови (конвейерни) везни 7, пробовземател на гориво 8, разпределителен конвейер 9, бункери за сурово гориво за котли 10.

Въглищата се доставят до ТЕЦ-овете предимно с железопътен транспорт. Натоварените вагони се претеглят на железопътни везни 1 (виж фиг. 1) и се подават в устройството за разтоварване 3. През зимата те първо преминават през устройството за размразяване 2. След разтоварването горивото преминава през преносната единица 4 и или отива в склада за въглища 5, или отива в котелното помещение за изгаряне. По пътя към котелното помещение преминава горивототрошачно помещение 6, където се раздробява на парчета с линеен размер не повече от 10 -15 мм, като от горивото се отстраняват и чужди включвания (метал, дървени стърготини и др.). След това се претегля на автоматични конвейерни везни 7 и от него се взема проба за химичен анализ и за определяне на топлината на изгаряне в пробоотборника 8. От последния разпределителен конвейер 9 въглищата постъпват в бункерите на котелни агрегати 10.

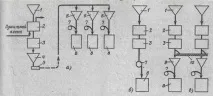

Директната подготовка на праха започва с бункера за сурово гориво. На фиг. 2 показва схематични диаграми на пулверизация.

Ориз. 2.Схеми за пулверизиране

Където: 1 - бункер със сурови натрошени въглища, 2 - сушилня, 3 - мелница, 4 централен бункер с готов прах, 5 - помпа за прах, 6 - бункер за подаване, 7 - вентилатор, 8 - пещ на парогенератор, 9 - междинен бункер, 10 - шнек за прах.

В схемата на централната система за пулверизация (фиг. 2, а), след предварителна подготовка, горивото от бункера за сурови въглища 1 влиза в сушилнята 2, след това в мелницата 3 и след това в централния бункер на готовия прах 4. Праховата помпа 5 се подава в бункера за захранващ прах 6 на парогенераторите. От бункерите 6 прахът навлиза в горивната камера 8, където въздухът също се подава от вентилатор 7.

Положителна характеристика на централната система за пулверизация е независимостта на смилащите инсталации от работата на парогенератора. Мелницата може да работи с прекъсвания, но при пълно натоварване, когато специфичният разход на енергия за подготовка на прах е най-малък. Прахът се подава в пещта, изсушен до предварително определено съдържание на влага. Централното пулверизиране обаче е сложно, с високи първоначални разходи и значителни оперативни разходи. С тази схема, заедно със сушилния агент в атмосфератамалко гориво се изхвърля. Осъществимостта на използването на такава схема следва да се реши въз основа на технически и икономически съображения.

Индивидуална система за подготовка на прах с директно издухване (фиг. 2, b) се характеризира с твърда връзка между мелничното оборудване и парогенератора. Въглищата идват от бункера 1 към сушилнята 2, след това към мелницата 3, след което полученият прах отива директно към горелките на котела 8. Промяната в натоварването на парогенератора води до промяна в работата на мелницата. Когато работи при намалено натоварване, мелницата е недостатъчно натоварена.

Индивидуалната система на пулверизация с директно впръскване се използва при работа с високо реактивни кафяви и черни въглища, които позволяват грубо смилане.

Ясен недостатък на такава схема е твърдата връзка на мелницата с парогенератора. Ако мелницата се повреди, парогенераторът ще спре. Предимствата включват лекота на работа и ниска цена на такава схема.

Индивидуалната система за подготовка на прах с междинен контейнер за прах (фиг. 2, в) е независима от работата на парогенератора, което е нейното основно предимство. Както при схемата с директно впръскване, въглищата преминават през сушилнята 2 и мелницата 3, след което се изпращат в междинния бункер 9, където може да се съхранява прахът. След междинния бункер 9 прахът се подава в котела 8. В тази схема има връзка между мелничните устройства на отделните агрегати. Комуникацията се осъществява с помощта на прахови винтове 10, което ви позволява да прехвърляте прах, ако е необходимо, от един парогенератор в друг.

Наличието на междинен кош за прах повишава надеждността на инсталацията. В пулверизиращата система с междинен бункер също е възможно пълното зареждане на мелничното оборудване. Вентилаторът на мелницата е тук много повечеблагоприятни условия поради факта, че по-голямата част от праха не преминава през вентилатора. Недостатъците на схемата с междинен бункер включват по-специално увеличаване на разходите за оборудване.

Индивидуалната система за пулверизация с междинен бункер се използва за мощни парогенератори при работа с бедни и нискореакционни въглища, които изискват фино смилане.