Защита от корозия и алуминий

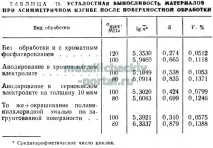

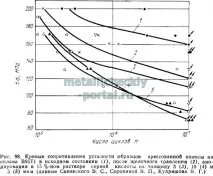

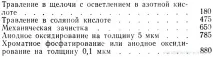

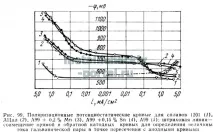

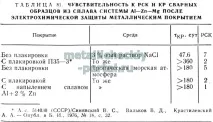

ОСНОВНИ ПРИНЦИПИ ЗА ЗАЩИТА НА ПОКРИТИЯТА Преди това алуминиевите сплави, в зависимост от способността им да претърпят корозионно напукване под напрежение и ексфолираща корозия, бяха разделени на три основни групи. В зависимост от характеристиките на сплавите, включени в определена група, системите за покритие също трябва да бъдат разделени на три групи. Първата група, която включва най-универсалната защитна схема, може да се използва за устойчиви сплави (първа група) и някои състояния на сплави от трета група, които имат повишени корозионни свойства в случаите, когато няма значителни циклични натоварвания. В този случай могат да се използват защитно и декоративно анодно окисляване (анодиране), боядисване и лакови покрития, както и сложни покрития, състоящи се от аноден оксиден филм с последващо нанасяне на лакови или емайлирани покрития. Една от най-простите схеми в този случай е защитно и декоративно анодиране, както безцветно, така и цветно. В първия случай дълготрайността на покритието се определя главно от устойчивостта на корозия, във втория случай също от устойчивостта на светлина. При липса на излагане на ултравиолетови лъчи, т.е. за вътрешна декорация (вътрешни повърхности), може да се използва обичайната система за адсорбционно оцветяване на анодния оксиден филм с органични багрила. Гамата от цветове е доста широка. В момента има компании, които се специализират в нанасянето на защитни покрития, например, анодирането на алуминий в Москва с непроменено качество се извършва от Galvanika. За структури, работещи в открита атмосфера, използването дори на най-добрите органичницветните багрила, комбинирани с усъвършенствани процеси на анодиране, не позволяват да се получи издръжливост от повече от десет години. За съвременни конструкции, каквито са строителните, е необходимо да се осигури минимум 20-30 години експлоатация без цялостно обновяване на облицовката. В тези случаи трябва да се използва анодиране със самооцветяване, анодиране с електролитно оцветяване и частично с оцветяване с багрила. От багрилата, които осигуряват необходимата устойчивост на светлина, са широко разпространени неорганичните багрила за оцветяване в бронзови и златни тонове и органичното черно светлоустойчиво багрило. Цветът на защитните и декоративни анодни оксидни филми, получени чрез метода на самооцветяване, зависи от дебелината на филма. За тънки фолиа, т.е. за фолиа със светли тонове (в цветовата гама златисто - тъмен бронз) понякога е необходима допълнителна защита с полимерни лакове, докато за фолиа с тъмни тонове допълнителна защита не е необходима. Използвайки комбинация от конвенционални безцветни методи за анодиране с процеси на самооцветяване, също е възможно да се получат светло оцветени оксидни филми с достатъчна дебелина с висока устойчивост на корозия. Покритията от втората група се използват за части, подложени на значителни циклични натоварвания. Те се отнасят за устойчиви сплави от първа и трета група, както и за тези състояния на сплави от втора група, които осигуряват висока устойчивост както на корозионно напукване под напрежение, така и на ексфолираща корозия. За този клас се използват боя и лак и полимерни покрития; в много случаи е препоръчително да се елиминира напълно подготовката на повърхността чрез конвенционални методи на анодно окисление, когато дебелината на филма надвишава 3 µm. Това се дължи на факта, че на повърхността на пробите, анодизирани в електролит със сярна киселина, надебелина 10 µm, пукнатини се появяват при ъгъл на огъване само 4°; когато дебелината на филма от сярна киселина намалява до 5 μm, се образуват пукнатини под ъгъл на огъване от 30 °. При същите условия се появяват и пукнатини във филма, получен в електролит от хромна киселина, но техният брой е по-малък. На повърхността на материали с конверсионни хромат-фосфатни филми, особено с дебелина 0,1-0,3 μm, и с дебелина на анодния оксид 0,05-0,15 μm, не се наблюдават пукнатини дори при огъване на 180 °. Както се вижда от табл. 78, анодното окисление значително намалява издръжливостта на умора.  Експериментите обаче показват, че най-голямо влияние има нехомогенният релеф на филма, който допринася за концентрацията на напрежението. Следователно границата на издръжливост, макар и в по-малка степен от устойчивостта на умора при повишени напрежения на ограничена основа, но намалява. Пример са резултатите от изпитването на проби от анодизирана сплав V95T1, направени от пресован полуфабрикат (фиг. 98).  Както се вижда от фиг. 98, алкалното ецване намалява границата на издръжливост с 40%. Ако сега вземем стойността на границата на издръжливост на ецвания образец като първоначална стойност, тогава анодирането с 3; 5; 10 микрона го намалява съответно с 10, 30, 40%. Отрицателният ефект на анодния оксиден филм с дебелина над 3 микрона се проявява и при нанасяне на бояджийско покритие. Появата на пукнатини в оксидния филм намалява адхезията на боята и устойчивостта на корозия в тези места. Пукнатини в анодния оксиден филм се появяват в резултат на трансформацията на неговата структура под въздействието на нагряване. Такива пукнатини също водят до образуване на петна от корозия поради нарушаване на адхезията. Има тънкослойни методи за подготовка на повърхността за боядисванепредимство пред конвенционалния аноден оксид. Те позволяват не само да се елиминира намаляването на якостта на умора, но и да се увеличи адхезията - един от основните показатели, които определят устойчивостта на корозия. По-долу са дадени стойностите на адхезия за различни видове повърхностна обработка, g/cm:  Препоръчително е да се използва третата група покрития за втората и третата група сплави, ако последните са чувствителни към ексфолираща корозия или корозионно напукване. От тези видове корозионни повреди не е възможно да се защитят алуминиевите сплави с боя и лак и полимерни филми. Необходимо е да се използват метални покрития под формата на облицовки или термодифузионни слоеве, които осигуряват електрохимична защита. Още по-ефективна е комплексната защита, при която металното покритие е допълнително защитено със слой боя. Таблица 79 показва, че в агресивна среда за сплав от системата Al-Cu-Mn (1201), дори облицовката с алуминий с добавка на цинк (ACpl) не осигурява пълна защита срещу междукристална питинг.  Техническият алуминий като облицовка не е много ефективен. Алуминият с висока чистота не се различава много от него. Въпреки това, специалната сплав AC2 почти напълно защитава основата, докато самата тя се подлага на корозия много по-малко от другите сплави, изброени в табл. 83. Това се дължи на промяна (поради специално легиране) на електрическите свойства на повърхностния филм, което рязко намалява процеса на саморазтваряне на облицовъчния слой. Ефектът от анодната защита е по-забележим, когато се използват покрития от третата група за предотвратяване на точкова корозия на тънкостенни черупки. Това се дължи на факта, че когато потенциалът се измества към пасивната област, питинг върху алуминийсплави не се среща (Таблица 80).  Ако контактната двойка метално покритие е избрана по такъв начин, че нейният потенциал да е в пасивната област и за двата контактуващи материала, вероятността от образуване и развитие на питинг е значително намалена. За защита срещу ексфолираща корозия и корозионно напукване не е достатъчно да се контролира само потенциалът на електрода, тъй като при определена степен на пасивация чувствителността към тези видове корозия се увеличава. В тези случаи, според кинетиката на електрохимичните реакции, за достатъчна защита, металното покритие върху алуминиеви сплави трябва, в контакт с основата, да осигурява ток, който е малко по-висок от граничния ток на дифузия (фиг. 99). Оценката на ефективността на облицовката според електрохимичните характеристики съвпада с резултатите от тестовете за ексфолираща корозия и корозионно напукване. Например, тестове на тънък лист от сплав D16 с отстранено покритие показаха, че пробите под формата на "примки" се разрушават средно за 20 дни, а в четириточково приспособление - за 50 дни. Облицованите екземпляри не се разпадат година или повече.  Подобна картина се наблюдава и при сплавите; AK4-1 и 1201 при обшивка с ATSpl. В същото време, при облицовка с алуминий AD1, пробите се разрушават, макар и за по-дълго време, отколкото без обшивка. Облицовката със сплави AD1, ATspl, ATs2, въпреки че осигурява забележим защитен ефект, но намалява механичната и особено уморна якост. Въпреки това, използването на сплав P35-3 позволява едновременно да се увеличи границата на умора (практически без да се намалява нивото на временна устойчивост) и да се постигне по-значителна ефективност на електрохимичната защита в сравнение със сплавта ATspl. В САЩподобни сплави 7008, 7011 също се използват за защита на валцувани продукти от сплав B95 (7075), за да се увеличи устойчивостта на умора. Методът на електрохимична защита с метално покритие се оказа подходящ за заварени съединения. По този начин заварени съединения от сплав 1201, направени от листове с отстранен облицовъчен слой, при изпитвания с дадено натоварване на опън с променливо потапяне в 3% разтвор на NaCl, бяха интензивно разрушени при напрежение над 140 MPa. Разрушаването на плакираните проби при същите условия се наблюдава само при напрежения над 240 MPa. Голям интерес представлява електрохимичната защита на заварени съединения от сплави от системата A1-Zn-Mg. Проби от сплави (4,2% Zn; 1,8% Mg; 0,3% Mn; 0,15% Cr; 0,18% Zr), защитени чрез облицовка и пръскане на сплав P35-3, не показват чувствителност към ексфолираща корозия при тестване в продължение на 6 месеца в морска тропическа атмосфера. Те също не се разпаднаха, когато бяха тествани за корозионно напукване в продължение на една година в 3% разтвор на NaCl (Таблица 81).  Автор:АдминистрацияОбща оценка на статията:Публикувана:2016.09.16 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |