Заваряване на каросерийни части, Каросерия

Много увреждания на тялото се елиминират с помощта на газ, ръчно електродъгово заваряване, полуавтоматично електродъгово заваряване в защитна среда от въглероден диоксид, контактно точково и аргонно-дъгово заваряване.

Газовото заваряване се използва при ремонта на каросерии за закрепване, нанасяне на месингови спойки в местата на концентрация на напрежение и редица други операции. Недостатъците на газовото заваряване са значително изкривяване на заваряваните части, тяхното прегряване и трудоемкостта на повърхностната обработка.

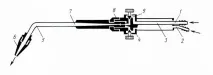

При газовото заваряване се използва газова горелка, в която кислородът и ацетиленът се смесват в определени пропорции, като при запалване се получава пламък с висока температура. И двата газа се подават през маркучи от газови бутилки през редуктори за налягане. Инжекторната горелка работи по следния начин. Когато клапанът 9 се отвори, за да запали пламъка, кислородът при налягане от 50 ... 400 kPa (в зависимост от вида на горелката) се подава в смесителната камера с висока скорост през тръбата 3 и аксиалния канал на инжектора, създавайки вакуум в канала. Поради това горивото, подадено към нипела под относително ниско налягане, се засмуква (впръсква) в тялото на горелката и след това, преминавайки извън инжектора, навлиза в смесителната камера. Образуваната в смесителната камера горима смес, чийто състав се регулира от клапани, напуска горелката през мундщука и се запалва.

Ориз. Газова горелка: 1 - нипел за подаване на кислород; 2 - нипел за подаване на гориво; 3 - тръба; 4 - тяло на горелката; 5 - връх; 6 - мундщук; 7 - смесителна камера; 8 - инжектор; 9 - кислороден клапан

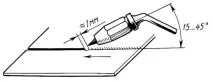

Пламъкът се насочва към зоната, която ще се заварява. когато металът се разтопи, към него се поднася стоманена пръчка, чийто край също се разтопява. С прътсе постига необходимата дебелина на фугата в точката на заваряване. По време на процеса на заваряване газовата горелка се движи по обработваната повърхност и едновременно с това се подава прътът. Горелката е наклонена по оста на заваръчния шев, така че пламъкът да е насочен наляво. Краят на пламъка се държи на разстояние около 1 mm от повърхността на разтопения метал. Чрез преместване на горелката отдясно наляво, върхът се накланя към завършената заварка и заваръчната линия се нагрява със струя пламък. Заваряването се извършва с непрекъснат или точков шев. Точковото заваряване се използва като предварителна операция за закрепване на двата ръба, които ще бъдат съединени.

Ориз. Позиция на дюзата на горелката спрямо заваръчния шев

Ръчното електродъгово заваряване не се използва широко при ремонта на каросерии на автомобили, тъй като не е възможно да се получи висококачествена заварка при свързване на стоманени листове с дебелина 0,7 ... 1,0 mm. Въпреки това, за някои силови елементи на основата на тялото с дебелина на метала над 1 мм може да се използва този тип заваряване.

Електродъговото заваряване е по-достъпно поради простотата на процеса и оборудването и е по-евтино от газовото заваряване. Освен това причинява леко изкривяване на заварения метал и то само в областта на заваръчния шев.

Качеството на заваръчния шев се определя от диаметъра на електрода и силата на тока, които се избират в зависимост от дебелината на частите, които трябва да се съединят. Преди заваряване ръбовете на частите, които трябва да се съединят, се нагласят внимателно един към друг и след това частите се захващат по шева. Силата на тока при прихващане е малко по-голяма, отколкото при непрекъснато заваряване.

След запалване на дъгата токът на късо съединение се регулира, докато стане с 15 ... 20% повече от необходимия работен ток. В ходзаваряване поддържайте възможно най-късата дъга, настройвайки електрода под ъгъл от 10 ... 15 ° спрямо вертикалата и движейки се по шева без колебание. Заваряването обикновено се извършва отляво надясно.

При заваряване металът на електрода се подава към детайла на капки, които са по-лесни за закрепване към положителния полюс, така че заваряването се извършва на обратната полярност, т.е. електродът е прикрепен към отрицателния полюс. В същото време изгарянето на метала е изключено и качеството на заварената връзка е по-високо поради по-стабилна дъга.

Полуавтоматичното електродъгово заваряване в защитна среда от въглероден диоксид е най-широко използвано при ремонта на каросерии на автомобили. Основните предимства на този вид заваряване:

- зоната на нагряване е тясна и следователно заварените части не са подложени на значителни термични деформации

- не се изисква топлоизолация на околозаваръчната зона

- боята и антикорозионните покрития се разрушават в по-малка степен, намалява се рискът от запалването им

- подобрени механични характеристики на заваръчните шевове (якост, якост на удар) при съединяване на части

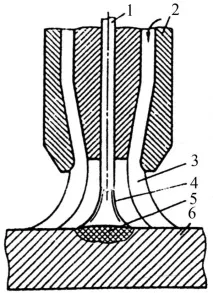

При този тип заваряване в зоната на дъгата се подава защитен газ 3, чиято струя, обикаляща електрическата дъга в зоната на заваряване, се подава в зоната на заваряване през отвора на мундщука 2 и предпазва метала 5 от атмосферния въздух, окисляване и азотиране.

Ориз. Схема на заваряване във въглероден диоксид: 1 - електрод; 2 - мундщук; 3 - защитен газ; 4 - електрическа дъга; 5 - отложен метал; 6 - детайл

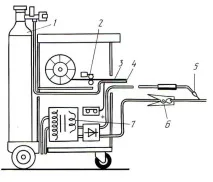

Заваряването на каросерии в среда на въглероден диоксид се извършва с помощта на полуавтоматични машини, които позволяват заваряване на ламарина с дебелина до 3 mm, с непрекъсната прекъсваща или точкова заварка, както инаправени дупки.

Ориз. Схема на полуавтомат за заваряване в среда на защитен газ: 1 - цилиндър с въглероден диоксид; 2 – телоподаващ механизъм; 3 - тел; 4 - газопровод; 5 - горелка; 6 - заземяване; 7 - трансформатор

Ориз. Видове заваряване: 1 - плътен шев; 2 - точка

При заваряване се свързва заземяване към заваряваната част на тялото и се избира вида на заваряване (точково, непрекъснато шев и др.). Отворете клапана на цилиндъра с въглероден диоксид и включете полуавтоматичното устройство. Когато телта влезе в контакт с детайла, който ще бъде заварен, той автоматично се подава от захранващия механизъм, като в същото време въглеродният диоксид се подава от цилиндъра към горелката.

Аргонно-дъгово заваряване се използва при ремонт на части на каросерията, изработени от алуминиеви сплави и титан. При този метод на заваряване електрическа дъга гори между неконсумативен волфрамов електрод и детайла. В зоната на заваряване се подава защитен газ аргон. Добавъчният материал се въвежда в заваръчната дъга под формата на тел по същия начин, както при газовото заваряване. Аргонът предпазва разтопения метал от окисляване от атмосферния кислород. Отложеният метал е плътен, без пори и черупки.

Режимът на заваряване се определя от два основни параметъра: диаметър на електрода и сила на тока. Диаметърът на волфрамовия електрод е 4…10 mm, силата на тока е 100…500 A.

Провежда се по различни начини, включително точкови. При него частите се свързват по отделни зони на контакт, наречени точки.

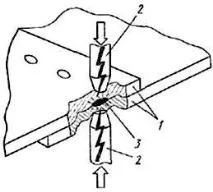

Схема на контактно-точково заваряване: 1 - връзка с припокриване; 2 - електроди; 3 - лято ядро (точка)

При този тип заваряване частите за заваряване 1 се припокриват и затягат със сила между два електрода 2, които доставят висок ток (до няколко десетки хиляди A) към мястото на заваряване оттрансформаторен източник на променлив ток с ниско напрежение (3 ... 8 V). Обикновено се използва електросъпротивително заваряване, способно да генерира много голям ток в прекъсващ режим, от порядъка на няколко хиляди ампера, при много ниско напрежение, равно на няколко волта.

Частите се нагряват чрез краткотраен (0,01...0,5) токов импулс, докато в контактната зона се появи разтопен метал. Нагряването се придружава от пластична деформация на метала и образуване на лято ядро (точка на заваряване). Топлината, използвана при заваряване, зависи от съпротивлението между електродите и се отделя при преминаване на ток директно в частите, контактите между тях и контактните части с електроди. Съпротивлението на самите електроди трябва да е незначително, тъй като отделената в тях топлина не участва в процеса на заваряване. В това отношение напречното сечение на електродите е сравнително голямо, а електродният материал има висока топло- и електрическа проводимост.

Компресията и захранването с ток се извършват от електроди или от двете страни на връзката (двустранно заваряване), или от една от частите (едностранно заваряване). Последният се използва рядко, главно когато достъпът до една от страните на връзката е затруднен. В този случай, за да се увеличи плътността на тока в зоната на заваряване, под свързващите части се поставя токопроводяща медна плоча.

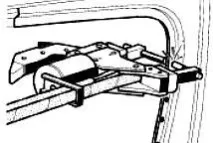

За свързване от точка до точка на тънколистови корпусни панели с припокриване се използват ръчни апарати за съпротивително заваряване, които се наричат „заваръчни щипки“ заради характерния им вид. Те могат да се използват и за временно закрепване на панели на каросерията и кръстосано заваряване на тънки пръти.

Структурно те представляват компактен заварен детайлен трансформатор, оборудван с дръжка. Вторична намотка на трансформаторазавършва с конзолни държачи, в които са фиксирани електродите. Единият държач на щипката обикновено е фиксиран, а другият има възможност да се движи. Силата на компресия се създава от лостов механизъм.