20.2. Повърхностна обработка на пътни настилки

Повърхностната обработкае метод за създаване на грапава повърхност на покритието и подреждане на износващи се и защитни слоеве чрез изливане на тънък слой органично свързващо вещество върху основата, разпределяне на висококачествен трошен камък и уплътняването му (фиг. 20.3). В много страни повърхностната обработка се нарича Chip Seals - защитни (изолационни) слоеве от натрошен камък.

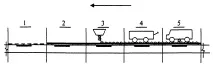

Фиг. 20.3. Основните технологични операции на устройството за повърхностна обработка:

1-подготвителна работа; 2 - изливане на битум; 3 - разпределение на трошен камък; 4-уплътняване на трошен камък; 5-Помитане на допълнителни отломки

Преди устройството за повърхностна обработка пътната настилка трябва да се подготви предварително. Съставът на подготвителната работа за монтаж на повърхностна обработка на ново покритие включва:

почистване на покритието от прах и мръсотия;

монтаж на знаци за организация на движението, ограждане на работното място.

В случаите, когато покритието не може да бъде напълно почистено от прах и мръсотия, останали в малки пукнатини и вдлъбнатини, се препоръчва да се грундира чрез наливане на течен битум със скорост 0,3-0,5 l / m 2 или битумна емулсия със скорост 0,5-0,8 l / m 2.

Основните работи включват наливане на битум, разпределение и уплътняване на трошен камък. След това отделни неукрепени чакълени настилки се помитат и движението се отваря. Процесът на окончателно оформяне на повърхностната обработка продължава около 10 дни, през които се ограничава скоростта на превозните средства и се извършва ежедневно почистване на невтвърдения чакъл.

Цели видове повърхностна обработка.Повърхностната обработка изпълнява следните функции:

възстановява и подобрявасцепление с пътната настилка;

образува износващ слой и защитен слой срещу проникване на вода в настилката;

спира разрушаването и удължава експлоатационния живот на стари покрития, които са показали признаци на износване под формата на пукнатини, лющене, лющене и други;

когато се монтира върху натрошени камъни и чакълени повърхности, осигурява обезпрашаване и много по-комфортни условия за шофиране на автомобили.

Има няколко вида повърхностна обработка, които се използват при различни условия:

единична или обикновена обработкас еднократно наливане на свързващо вещество и разпределение на трошен камък. Използва се за създаване на износващ се слой и грапав слой върху покрития с достатъчна здравина и ниска интензивност на движение. Дебелината на слоя е 1,5-2,5 см;

единична или проста обработкасдвойно разпръскване. По-едра фракция трошен камък (например 8/11 или 15-20 мм) първо се разпределя върху слой от разлято свързващо вещество, валцуван с валяк, а след това по-фина фракция трошен камък (например 2/5 или 5-10 мм) се разпределя и уплътнява. Прилага се по пътища с висока скорост на движение на автомобили. Дебелината на слоя може да бъде 3-4 см;

проста обработка тип сандвич.Голяма фракция натрошен камък се разпределя върху повърхността на покритието, след това се излива свързващо вещество, фина фракция натрошен камък се разпределя и уплътнява. Използва се с нееднородна основа за изравняване и известно укрепване;

двойна повърхностна обработка или двойна повърхностна обработка тип "сандвич".Голяма част от трошен камък се разпределя върху първия слой от разлятото свързващо вещество и се уплътнява. След това се изсипва вторият слой от свързващото вещество, разпределя се по-ситната фракция трошен камък и накрая се уплътнява. Дебелината на слоя е 3-4 см.Използва се върху покрития с недостатъчна якост, при наличие на мрежа от пукнатини, ями, коловози, при висока интензивност на движението, т.е. в случаите, когато е необходимо не само да се създаде груб износващ слой и защитен слой, но и да се подобри равномерността, леко да се увеличи якостта и устойчивостта на срязване. Използва се и върху циментобетонни настилки;

двойна повърхностна обработкасслой трошен камъкВърху почистена и подравнена настилка от чакъл или трошен камък се посипва слой от едър трошен камък и се уплътнява. След това се излива първият слой от свързващото вещество, по-фината фракция от трошен камък се разпределя и уплътнява. След това се излива вторият слой от свързващото вещество, натрошеният камък от фината фракция се разпределя и накрая се уплътнява. Дебелината на слоя може да достигне 5 см. Използва се върху покрития от "бял" чакъл и трошен камък, за да ги прехвърли на "черна" магистрала.

Изисквания за каменни материали за повърхностна обработка.За повърхностна обработка се използва натрошен камък от високоякостни магмени или метаморфни скали с якост над 100-120 MPa и износване по време на абразия в барабана Deval не повече от 35%.

За пътища с ниска интензивност на движение е разрешено използването на трошен камък от седиментни скали (варовик) с якост най-малко 80 MPa с абразия не повече от 40%. Трошен камък трябва да се измие: чист и без прах. Делът на зърната по-малки от 0,63 mm не трябва да надвишава 0,5%. Зърната от трошен камък трябва да бъдат едномерни тесни фракции с кубоидна форма.

За да се спести скъп трошен камък с висока якост на пътища със средна интензивност на движението, е възможно да се организира повърхностна обработка от смес от каменни материали с различна якост, в която 50% или повече е трошен камък с якост 100 MPa и по-висока и до 50% трошен камък с якост 60-80 MPa. Опитът показва, че вПо време на работа по-слабият чакъл се износва по-бързо и намалява височината, докато по-здравият чакъл излиза от настилката и осигурява добро сцепление на мократа настилка.

Съгласно европейските стандарти се използва размерът на фракциите от трошен камък, mm - 2/5; 5/8; 8/11; 11/16 [3, 33]. В България е разрешен по-широк диапазон от размери на фракцията, mm - 5-10; 10-15; 15-20 и 20-25 [87, 96]. През последните години обаче се наблюдава тенденция към преминаване към по-малки размери и по-тесни фракции трошен камък, близки до европейските стандарти.

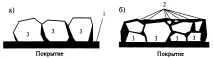

Изискванията за еднаквост на материала през границите на размерите се основават на опита от повърхностната обработка през целия живот. Необходимо е целият чакъл да прилепне здраво с ръбовете си към разсипаното свързващо вещество. Това може да се постигне с хомогенен трошен камък, разпръснат в един слой (фиг. 20.4, а). В разнороден материал винаги ще има малки зърна, които ще лежат отгоре и няма да получат подходяща адхезия към битума (фиг. 20.4, b). Под въздействието на тангенциалните сили на колелата на автомобилите, тези чакъли се разбиват и излитат настрани, настилката се оказва неравна и е необходима допълнителна, често ръчна работа, за да се измете чакълът от бордюра върху настилката.

Фиг. 20.4. Повърхностно покритие: 1-свързващо вещество; 2-трошен камък, незадържан от свързващо вещество; 3-отломки, държани в свързващо вещество

Чакълът, който изхвърча изпод колелата, е опасен, наранява минувачи и пешеходци, чупи стъкла на автомобили.

Изборът на размер на фракцията зависи от много фактори, включително какви транспортни и експлоатационни характеристики на настилката трябва да бъдат получени, с каква интензивност, при какъв състав на трафика работи настилката и при какви климатични условия, както и от състоянието на старата настилка и нейнитетвърдост. Така че, за да се получи водоустойчив защитен слой с малка дебелина на местните алеи и площади в населените места, се използва натрошен камък от фракции 2/5, който създава фина грапавост като шкурка. Фракции 5/8 осигуряват добра грапавост на здрави и равномерни покрития с минимално ниво на звукова емисия. По-дълбока грапавост, повече износване на гумите и нива на звукови емисии се създават чрез повърхностна обработка от трошен камък с фракции 8/11 и 11/16, но той е по-издръжлив при тежък трафик и по-ефективен върху меки повърхности. При много меки настилки в райони с горещ климат в България се използва трошен камък с фракции 15-20 и дори 20-25 мм.

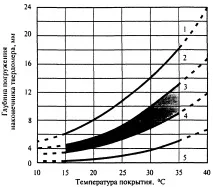

За определяне на твърдостта или твърдостта на старото покритие се използват тестери за твърдост. За да се приведат резултатите от измерванията, извършени при различни температури, до сравнима форма, те се довеждат до изчислената температура (фиг. 20.5).

За устройството за повърхностна обработка се използва трошен камък, предварително обработен с малко количество органично свързващо вещество или чист трошен камък. За обработка натрошен камък се нагрява до температура 170-180 ° C, зарежда се в смесител, където се инжектира горещ битум в количество от 1-1,5% от теглото на натрошен камък и се смесва. Вземете така наречения черен чакъл. Тази обработка често се използва при изграждането на груби слоеве по пътищата в северните райони.

Смята се, че в обработения трошен камък битумът прониква в микропорите и ги затваря за проникване на вода, в резултат на което се повишава водоустойчивостта и устойчивостта на замръзване на трошен камък, който се използва по пътища с висока интензивност на движението и в райони със студен влажен климат. Необработеният трошен камък се използва по пътища с интензивност на трафика до 1000 превозни средства / ден, както и за второ място при изграждане на настилкаобработка с двойно разпределение на трошен камък.

Фиг. 20.5. Оценка на твърдост на покритието: