3.2. Прорязване

Шлицовите връзки се използват за интерферентно напасване или хлабина на части за различни цели (зъбни колела, втулки, ролки и др.) на вала. В сравнение със шпонковите шлицови връзки те имат редица предимства: частите на шлицовите валове са по-добре центрирани и водени при движение по вала; напреженията на колапс върху ръбовете на процепите са по-малки, отколкото върху повърхностите на ключовете; Якостта на шлицовите валове при динамични натоварвания е по-висока от тази на валовете със шпонки.

Най-често срещаните са шлицови връзки с правоъгълни правостранни (фиг. 23,a), еволвентни (фиг. 23,b) и триъгълни (фиг. 23,c) шлици.

Ориз. 22. Видове сплайни

При правоъгълни шлицови съединения се използват три метода за центриране (базиране) на шлицовия вал и втулката:

- отстрани на слотовете;

- по външния диаметър на прорезите;

- според вътрешния диаметър на прорезите.

Центрирането отстрани на слотовете се използва за връзки с външен диаметър от 25 до 90 mm в случаите, когато точността на центриране на втулката не е от съществено значение и в същото време е необходимо да се осигури достатъчна здравина на връзката при работа.

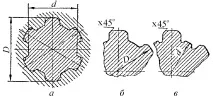

В механизми, където се обръща специално внимание на кинематична точност на зъбни колела, например в механизмите на металорежещи машини, автомобили, трактори и др., Центрирането се използва по външния (D) или вътрешния (d) диаметри на шлиците (фиг. 24,a).

Ориз. 23. Методи за центриране на шлици

Изборът на външен или вътрешен диаметър като центриращ се определя от твърдостта на повърхностите на шлицовите жлебове и размерите на съединението. Ако шлицовите канали на отвора не са термично обработени или твърдостта на повърхността им позволявакалибриране на протягане след термична обработка, използва се центриране по външния диаметър. Ако твърдостта на повърхностите на отворите не позволява калибриране, тогава се използва центриране по вътрешния диаметър.

Центрирането по вътрешния диаметър се използва и при обработка на дълги валове, подложени на термична обработка, тъй като в този случай е възможно едновременно да се шлайфат страните на зъбите (издатините) на шлиците и вътрешния диаметър на вала.

При центриране по външния диаметър, в ъглите на шлицовите издатини на вала (фиг. 24,b), и при центриране по вътрешния диаметър, в ъглите на шлицовите жлебове на отвора се правят фаски и филета.

При центриране на вътрешния диаметър, а също и, ако е необходимо, за да се осигури контакт на страните на зъбите на шлицовия вал и шлицовите жлебове, се правят жлебове в ъглите на вдлъбнатините на шлицовия вал (фиг. 24,c).

Шлицовите валове с квадратни зъби се обработват със специални профилни фрези за всеки диаметър и брой зъби.

Еволвентните шлицови връзки се използват за предаване на значителни въртящи моменти, както и в случаите, когато се поставят повишени изисквания към точността на центриране на свързващите елементи. Тези съединения имат повишена якост поради постепенното удебеляване на зъбите от върха към основата на зъба, както и поради намаляване на концентрацията на напрежение в основата. Освен това, поради използването на червячен фреза с прави режещи ръбове на етапа на обработка на шлици, се осигурява по-висока точност на обработка и по-ниска грапавост на повърхността на шлиците, което в повечето случаи изключва последващо шлайфане.

С еволвентен шлицов профил могат да бъдат разрешени довършителни видове обработка, използвани при обработката на зъбни колела:бръснене, смилане според метода на бягане и др.

Центрирането на еволвентни връзки обикновено се извършва от страничните (еволвентни) страни на шлиците.

Триъгълните шлицови връзки се използват главно за фиксирани връзки при ниски въртящи моменти (за да се избегнат пресови сглобки), а също и за тънкостенни втулки. Центрирането при този тип шлицови връзки се извършва отстрани на шлиците.

Фрезоването на шлици на валас малки диаметри (до 100 mm) се извършва на един проход, големи диаметри - на два прохода.

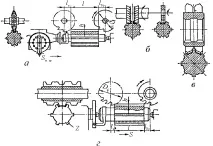

Грубото фрезоване на канали, особено на големи диаметри, понякога се извършва с фрези на хоризонтални фрезови машини с разделителни механизми (фиг. 25).

На фиг. 25,апоказва фрезоването на един жлеб от шлици с дисков шлицов (оформен) фреза. Можете да фрезовате шлици, като използвате метода (фиг. 25,b), който ви позволява да използвате по-евтини фрези от фрезите с кръгла форма. По-продуктивен начин е едновременното фрезоване на два шлицови канала с две специални дискови фрези (фиг. 25,c).

Финото фрезоване на шлицис дискови фрези се извършва само при липса на специална машина и инструмент, тъй като не осигурява достатъчна взаимозаменяемост на стъпката и ширината на шлиците.

Ориз. 25. Методи за фрезоване на шлици на валове:а- с шлицова дискова фреза;b– с два резца;in– с две специални дискови фрези;r- фреза с шлицови червяци

По-точно фрезоване на шлици се извършва чрез навиване с помощта на фреза с прорези (фиг. 25,d). Фрезата, в допълнение към въртеливото движение, получава надлъжно движение по остаизрязан вал. Този метод е най-точен и продуктивен.

Когато центрирате втулката (или зъбното колело) по вътрешния диаметър на шлиците на вала, както червячната, така и дисковата резачка трябва да имат "антени" режещи канали в основата на шлица, така че да няма задръстване във вътрешните ъгли.

Шлифоване на вала:При центриране по външния диаметър, само външната цилиндрична повърхност се шлифова на конвенционални машини за цилиндрично шлифуване. Шлифоването на кухината (т.е. по вътрешния диаметър на шлиците на вала) и страните на шлиците не е приложимо в този случай.

При центриране на шлицови валове по вътрешния диаметър на шлиците, фрезоването на последните дава точност до 0,05–0,06 mm по вътрешния диаметър, което не винаги е достатъчно, за да се осигури точно прилягане.

Ако шлицовите валове са били термично обработени след грубо фрезоване под формата на подобрение или закаляване, те не могат да бъдат окончателно фрезовани. В този случай шлицовите валове трябва да бъдат шлифовани по повърхностите на кухината (т.е. по вътрешния диаметър) и страните на шлиците.Най-продуктивният метод на смилане е с профилно шлифовъчно колело(фиг. 26,а).

Ориз. 26. Методи за шлайфане на шлици на вал:а- с профилно шлифовъчно колело;b- в две операции: първо с един, а след това с два шлифовъчни диска;в– с три шлифовъчни диска

Но при този метод на смилане шлифовъчното колело се износва неравномерно поради неравномерната дебелина на слоя, който трябва да се отстрани отстрани и кухината на вала. За да възстановите формата на шлифовъчното колело, е необходимо често обличане. Въпреки този недостатък, този метод се използва широко в машиностроенето.

Слотовете за смилане могат да се извършват в два отделниоперации (фиг. 26,b). При първата операция се шлифоват само вдлъбнатините по вътрешния диаметър, а при втората - само страните на шлиците. След всеки надлъжен ход на масата шлицовият вал се завърта така, че шлифовъчното колело обработва вдлъбнатините постепенно една след друга. Обикновено валът се върти автоматично след всеки двоен ход на масата. Този метод е по-малко продуктивен от първия, но като правило позволява постигане на по-висока точност и намаляване на грапавостта на шлифованите повърхности.

За да се увеличи производителността на втория метод, две операции се комбинират в една с помощта на машини, на които шлиците се шлифоват едновременно от три шлифовъчни колела, монтирани на един шлифовъчен шпиндел. Едното шлифовъчно колело шлайфа кухината, докато другите две шлифоват страничните повърхности на шлиците (фиг. 26,c).

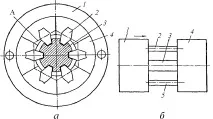

Ориз. 27. Схеми на валцоване на шлицови валци:а– схема на назъбваща глава за шлицева валцова машина;b- диаграма на местоположението на набраздяващата глава, патронника и детайла на шлицева валцуваща машина

Въртянето на шлици на валабез нагряване на частта се извършва от ролки с профил, съответстващ на формата на напречното сечение на шлиците. Радиално в сегментите4на масивното тяло1на набраздяващата глава (фиг. 27,а) са разположени въртящите се по осите ролки (диаметър до 100 мм), по една за всеки шлиц. При движение на главата по детайла3свободно въртящите се ролки2, притискащи се в повърхността на вала, образуват върху него шлици, съответстващи по форма на профила на ролката2. Всички шлици се търкалят едновременно, без да се върти частта.

На специални машини за валцоване на шлици (фиг. 27,b), набраздяващата глава1се поставя върху плъзгач, за което водачитеслужат като шахти2и5, свързващи две масивни стелажи. Шейната се задвижва от хидравличен цилиндър, разположен в задния багажник. Предната стойка съдържа хидравличен патронник4, в който детайлът3е захванат. Всяка ролка се регулира независимо на желаната височина. Главата като независима единица се отстранява от машината, без да се нарушава местоположението на ролките. Смяната на ролките отнема 5–10 минути, а регулирането на височината на ролките – около 30 минути. На такива машини най-големият брой валцовани шлици е до 18, а най-малкият е 6 (на валове с диаметър 16 mm). Надлъжното подаване е 0,5–0,9 mm/min с обилно подаване на сулфофрезол или промишлено масло I-20A към зоната за третиране. Получената точност на шлиците е 0,04 mm в стъпка, отклонението от праволинейността не надвишава 0,04 mm на 100 mm дължина.

Процесът на валцуване е много продуктивен, тъй като всички сплайни се валцуват едновременно, с малко време, с доста висока точност.

Издърпването и рендосването на шлици на валасе извършва на машини за протягане и рендосване с помощта на специални устройства.

За издърпване на прорези се използва специална протяжка с ножове, чийто профил на режещата част съответства на формата на прореза. Всяка шпонка се изтегля на свой ред с помощта на разделително устройство с обилно подаване на сулфофрезол или шпинделно масло към зоната на рязане. При изтегляне на глухи шлици се използва блокова протяжка, при която режещите зъби имат независимо взаимно движение в радиална посока (фиг. 28). В корпуса1на блока, ножовете2с правоъгълно сечение са монтирани на плъзгаща се опора. Формата на режещата част на ножа съответства на профила на слота. Всеки нож има независимо движениепо жлеба на блока. Затягащата щанга3регулира хлабината, необходима за плъзгане на ножовете в блока. Плъзгачите6са свързани с ножовете чрез връзка7, осите на ролките5са фиксирани в плъзгачите6, пружините4посредством връзка7притискат ролките към копирната линийка. В края на всеки ход на ножа копирната машина прибира ролката и отстранява ножа от детайла. Ножовете се заточват в специален инструмент. Обработката се извършва с помощта на сулфорезол или индустриално масло I-20A като охлаждаща течност.

Процесът на производство на шлици на валове чрез рендосване (шлицово рендосване) е подобен на процеса на изсичане на зъби на зъбни колела с помощта на многорежеща глава. В този случай всички шлици също се обработват едновременно с набор от профилни фрези, чийто брой е равен на броя на вдлъбнатините на обработвания шлицов вал. Заготовката, разположена вертикално, се движи напред и назад. При всеки ход нагоре той влиза във вътрешността на неподвижна режеща глава, в чиито радиални жлебове са поставени фрези. Всички фрези едновременно режат шлици, получавайки радиално подаване за всеки двоен ход на детайла. Когато частта се движи назад (надолу), фрезите в главата се движат в радиална посока, за да се избегне триенето на задните повърхности на фрезите върху повърхността, която ще се обработва.

Ориз. 28 Блокова протяжка за издърпване на шлици

Процесът на шлицово рендосване е продуктивен и може да се използва в мащабно и масово производство с голямо производство на идентични части, тъй като за всеки брой шлици трябва да се направи набор от специални фрези. Най-изгодно е да се използва за обработка на слотове за последващо смилане.

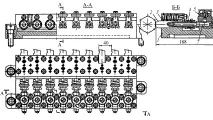

Специални прорезни машини модел MA-4B могат да се използват както самостоятелно, така и като част от тяхавтоматични линии. Основното движение, движението на подаване и движението на прибиране на фрезите се задвижват хидравлично. На тези машини е възможно да се обработват валове със слепи и проходни шлици с диаметър от 25 до 60 mm с дължина на изрязаната кухина от 70 до 350 mm и максимална дълбочина 3,5 mm. Скорост на движение 22 m/min, обратен ход 28 m/min, диапазон на подаване безстепенен от 0,03 до 0,15 mm/d. ход. Номинална теглителна сила 3000 kgf (30 kN).

Много продуктивен метод за обработка на шлици на валове е едновременното изрязване на всички вдлъбнатини на шлиците със специална многорежеща глава, подобна на многорежещата глава за изсичане на зъбно колело.