6_Podgotovka_fuel_k_szhiganiyu

6. ПОДГОТОВКА НА ГОРИВОТО ЗА ИЗГАРЯНЕ

6.1. Подготовка на твърдо гориво за камерно изгаряне

Разделяне . Горивото се доставя в електроцентралата под формата на парчета с различни размери: от части от милиметър до domm и повече. По време на подготовката горивото се раздробява и изсушава. Превръщането на твърдо гориво на бучки в прах се извършва на два етапа: първият етап е раздробяване до размер mm; вторият етап е смилане до прахообразно състояние с едновременно сушене.

Схемата на най-често срещаната едностъпална трошачна инсталация е показана на фиг. 6.1. Горивото на бучки се подава в трошачната инсталация чрез лентов транспортьор. Преди влизане в трошачката металните предмети, които увеличават износването и причиняват повреда на оборудването, както и дървесните стърготини се отстраняват от горивния поток. Металните предмети, които се движат по повърхността на горивния поток, се улавят от окачени електромагнитни сепаратори 4, а тези, които се намират в дълбочината на потока, се улавят от барабанни електромагнитни сепаратори 5. Чип уловителя 8 е въртящ се гребен барабан, който разресва горивния поток. Натрошеното гориво, преминало между гребените, попада в бункер 9, а чиповете се изхвърлят в отделен бункер.

Ориз. 6.1. Схема на трошачната инсталация: 1 - лентов транспортьор; 2 - екран; 3 - трошачка; 4 - окачен електромагнитен сепаратор; 5 - барабанен електромагнитен сепаратор: 6 - отстраняване на метални предмети; 7 - конвейер; 8 - уловител на чипове; 9 - бункер за натрошени въглища; 10 чипа

Горивото съдържа много малки неща, които не изискват смачкване. За да не се претоварва трошачката и да се използва по-ефективно, малки парчета гориво се пресяват на сита 2 и след това се смесват с натрошено гориво, преминало през трошачка 3. Ситата разграничават фиксирани и

движещи се (люлеене). Фиксираните екрани са направени под формата на наклонени решетки (ъгъл на наклон около 40 °). Люлеещите се сита представляват наклонена решетка (сито), опряна на пружинни опори, която се привежда в колебателно движение от специален механизъм. Големи парчета гориво, които не са преминали през ситото, влизат в трошачката.

Размерът на парчетата гориво след раздробяване оказва значително влияние върху работата на пулверизиращата система по отношение на нейната производителност, ефективност на сушене, износване на смилащи елементи и консумация на енергия за пулверизиране. С увеличаване на размера на парчетата гориво тези показатели намаляват.

Влажността оказва силно влияние върху избора на окончателния размер на парчетата гориво след раздробяване, тъй като с нейното увеличаване има загуба на течливост на горивото и размазване на работните органи на оборудването за раздробяване и пулверизиране. Максималният размер на парчетата след раздробяване за мокро гориво се приема равен на mm, за сухо - около 15 mm.

6.2. Въглищен прах и неговите характеристики

Натрошеното гориво се превръща в прахообразно състояние в мелници, в които се получава полидисперсен прах, т.е. смес от частици с различни размери - от 0,1 до микрона, а при грубо смилане на кафяви въглища - до 1000 микрона. Полидисперсният характер на праха е следствие от факта, че устройствата за смилане не могат да произвеждат монодисперсен прах, състоящ се от частици с един предварително определен размер, определен от изискванията за най-ефективно изгаряне на горивото. Това условие ще бъде изпълнено от прах с размер на частиците µm.

Горивните зърна имат неправилна форма, зависеща главно от вида на горивото, размера на частиците му и начина на смилане. Това обяснява трудностите при определяне на повърхността на праха чрез изчисление. Фини горивни фракции (сс размер по-малък от 20 микрона) са близки до формата на куб или ромб, останалите имат доста сложна назъбена външна повърхност. По принцип общата повърхност на всички частици от първоначалната порция въглищен прах се определя от неговите фини фракции, чийто брой е голям (въпреки че тяхната обща маса може да не е определяща), а специфичната повърхност (на единица маса) е по-голяма от тази на големите частици. Горивният прах адсорбира значително количество въздух и следователно прясно приготвеният прах има обемна плътност kg/m 3 ; с течение на времето прахът се утаява и обемната плътност нараства до kg/m 3 . За да се предотврати слепването, прахът в контейнерите периодично се задейства до минимално ниво.

Прахът се характеризира с висока течливост, възможно е да се удави и задуши в кофата за смет. Разрешена е работа в бункери само след освобождаването

пазете ги чисти от прах, като вземете специални предпазни мерки. Прахът, смесен с въздух (аеропрах), образува емулсия, която като течност лесно се транспортира по тръбопроводи. Това положително свойство се използва широко в пневматичните транспортни системи.

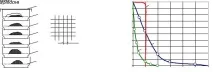

Фиността на смилане и фракционният състав са основните характеристики на праха. Те имат голямо и понякога решаващо влияние върху ефективността на пулверизиращата инсталация и върху работата на парния котел. Фиността на смилане се определя чрез пресяване на дадена част от получения прах върху сита (фиг. 6.2). Избраната част от праха се пресява през четири до пет сита с постепенно намаляващ размер на клетките на ситото (клетка е квадратен отвор в решетката на ситото с размер x). Пресяването се извършва на вибрационна машина. Ситата се номерират според размера на отвора в светлината, изразен в микрометри.

Ориз. 6.2. Схема за производство на ситов анализ на гориво върху набор от пет сита: x - размер на клеткатаситови решетки, 1–5 - сита с размер на окото, съответстващ на

venno 1000, 500, 200, 90, 50 µm

Ориз. 6.3. Зърнеста характеристика на праха; 1 – едър прах от смилане на кафяви въглища; 2 – фин прах от смилане на антрацит; 3 - "идеален" прах за изгаряне

Съгласно приетия метод за ситов анализ на прах, общият остатък върху сито с даден размер се приема като общ брой частици с размер, по-голям от размера на клетката на ситото x, микрони, и се изразява като процент от първоначалното тегло на пробата. Този остатък се означава с Rx. И така, R 1000 (фиг.

6.2) представлява процентното съдържание на остатък върху 1000 µm сито. Следователно такива остатъци върху ситата се наричат интегрални. Преминалата част от въглищния прах се нарича проход и се обозначава с D x . И двата компонента се изразяват в проценти.

първоначалното тегло на пробата. За всяко сито равенството се запазва

С помощта на сита е възможно да се разпръсне само прах с размер на зърното над 40 микрона. По-малките фракции лесно се придържат към грапавостта на мрежестия материал, свързват се помежду си и с малка маса не преминават през много тънки отвори. Фракционният анализ на най-малкия прах се извършва по метода на скрининг с помощта на въздушен класификатор

различни скорости на въздуха в разделителните цилиндри. За пресяване се взема проба от прах с тегло 25 или 50 g и се поставя в пещ до температура °C.

По данните от пресяването се изгражда характеристика на зърното, т.е. зависимостта на остатъците R x от размера на частиците x (фиг. 6.3), За да го изградите, оставете настрана

стойностите на общите остатъци върху ситата по оста y и съответните размери на частиците (т.е. размера на отворите на ситата) по абсцисата. Чрез свързване на експерименталните точки с гладка крива се получава характеристика на зърното, която се нарича интегрална характеристика на зърното.

От фиг. 6.3 следва, че колкото по-стръмна е характеристиката на зърното, толкова повече фини частици в праха, които лесно се изгарят в котелните пещи, и масата на големите частици (с размер над 200 микрона), водещи до недогаряне на гориво, намалява. В същото време се изразходва повече енергия в процеса на смилане за получаване на фин прах. „Идеалният“ горивен прах (фиг. 6.3, крива 3) се характеризира с липсата на много малки частици, които изискват много енергия за смилане, и големи, които могат да доведат до недоизгаряне на горивото и икономически загуби. Понастоящем обаче е невъзможно да се получи такъв монодисперсен прах.

Истинският горивен прах е полидисперсен, тъй като е смес от различен фракционен състав, а зърнестите характеристики на полидисперсния горивен прах се различават рязко от идеалния. Анализът на многобройни характеристики на зърното при смилане на различни видове гориво показа, че всички криви се описват от уравнението

където R x е остатъкът върху ситото с линейния размер на отворите x, %; b и n

коефициенти на престояване, характеризиращи съответно фиността на смилане и еднородността на зърнестия състав; e е основата на натуралния логаритъм.

Коефициентът b варира в рамките на колкото по-фин е прахът, толкова по-малък е b. Коефициентът на полидисперсност на праха n характеризира структурата на праха и разпределението му по фракции. При n> 1 прахът се характеризира с незначително количество от най-малките фракции (x = µm). За n > 1 в праха се увеличава количеството на средни и големи фракции (едър прах). При n ≤ 1 масата на фините частици в праха се увеличава (фин прах). Коефициентът на полидисперсност на горивния прах, който е показател за неговата структура, зависи от съвършенството на мелничната система и свойствата на горивото и обикновено има стойности n =

В действие за бърза (в движение) оценкаКачеството на въглищен прах обикновено се използва със сито с отвори от 90 микрона, което дава ясна представа за естеството на праха (фин или груб), т.е. използвай ос-