§ 88. Физични методи за контрол на заварки

§ 88. Физични методи за контрол на заварки

Радиационна дефектоскопия - рентгенов и гама-графичен метод на контрол. Рентгеновата и гама-графията е метод за получаване върху рентгенов филм или екран на изображение на обект (продукт), полупрозрачен с рентгеново или гама лъчение. Основава се на способността на рентгеновото и гама-лъчението да преминава през непрозрачни обекти, включително метали, и да действа върху рентгенов филм и някои химични елементи, поради което последните флуоресцират (светят).

В този случай дефектите, които възникват по време на заваряване в тялото на продукта и най-често имат характер на кухини (липса на проникване, пукнатини, кухини, пори и т.н.), върху рентгеновия филм (на рентгенови модели) изглеждат като петна (кухини, пори) или ивици (липса на сливане).

По правило 3-15% от общата дължина на заварката е полупрозрачна.В особено критични структури всички шевове са полупрозрачни.

Рентгеновите апарати, използвани за контрол на продукти, се състоят от рентгенова тръба, източник на захранване и контролен панел. Като източник на енергия се използва повишаващ трансформатор, чиято вторична верига включва кенотрони за коригиране на анодния ток и високоволтови кондензатори, които позволяват да се удвои или утрои напрежението на вторичната намотка на трансформатора.

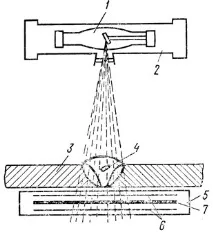

Схемата на рентгеновото трансилюминиране на продукта е показана на фиг. 120.

В зависимост от режима на трансилюминация (с дебелина на метала до 50 mm), качеството на филма и правилността на по-нататъшната му обработка е възможно да се открият дефекти с размер 1–3% от дебелината на контролираните части.

В момента широко приложение са намерили рентгенови апарати RUP-120-5-1, RUP-200-5, RUP-400-5, Mira-2D и Mira-ZD и др.

Гама-лъчението се получава в резултат на вътрешноатомноразпадане на радиоактивни вещества. Като източници на гама-лъчение се използват следните радиоактивни вещества: тулий-170, иридий-192, цезий-137, кобалт-60 за полупрозрачност на метал с дебелина 1 - 60 mm.

Гама-лъчението, действащо върху филма по същия начин като рентгеновите лъчи, фиксира заваръчните дефекти върху него. Чувствителността на гама контрола е по-ниска от тази на рентгеновите лъчи; например, на снимки с гама-лъчи, когато стомана с дебелина 10–15 mm е полупрозрачна с кобалт-60, се разкриват дефекти с дълбочина 0,5–0,7 mm, докато на рентгенови снимки се виждат дефекти с дълбочина 0,1–0,2 mm.

Чувствителността на гама изображенията, получени с помощта на радиоактивни изотопи - тулий-170, иридий-192 и други, се доближава до чувствителността на рентгеновите лъчи.

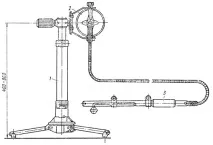

Гама-лъчението е вредно за човешкото здраве, поради което ампулите с радиоактивно вещество се поставят в специални устройства - гама инсталации с дистанционно управление (фиг. 121).

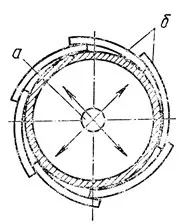

Схемата за панорамно осветяване на заварени съединения на тръбопроводи с използване на гама източник е показана на фиг. 122.

Заваръчен шев по време на радиационна дефектоскопия се отхвърля, ако на рентгеново или гама изображение се открият следните дефекти:

шлакови включвания иличерупки от група А (индивидуални дефекти) и В (натрупване на дефекти) с височина на шева над 10% от дебелината на стената, ако не надвишава 20 mm, както и повече от 3 mm с дебелина на стената над 20 mm;

шлакови включвания, разположени във верига или плътна линия по протежение на шева (група В), с обща дължина над 200 mm на 1 m от шева;

пори, разположени под формата на непрекъсната решетка; натрупване в отделни участъци на шева повече от пет пори на 1 cm 2 от площта на шева.

Дефектите се разделят на групи A, B, C според следните критерии:

А - отделни дефекти, които по своето местоположение не образуват вериги или клъстери;

B - верига от дефекти, разположени на една и съща линия в размер на повече от три с разстояние между тях, равно на три пъти размера на дефектите или по-малко;

B - натрупване на дефекти на едно място с тяхното местоположение в размер на повече от три с разстояние между тях, равно на три пъти размера на дефектите или по-малко.

Ултразвуков контролен метод. Този метод се основава на способността на високочестотни трептения с честота около 20 000 Hz да проникнат в метала и да се отразят от повърхността на дефектите (от срещаните препятствия). Отразените ултразвукови вибрации имат същата скорост като директните вибрации. Това свойство е от първостепенно значение при ултразвуковата дефектоскопия.

Тесни насочени лъчи от ултразвукови вибрации за целите на дефектоскопията се получават с помощта на пиезоелектрични пластини от кварц или бариев титанат (пиезоелектричен преобразувател). Тези кристали, поставени в електрическо поле, дават обратен пиезоелектричен ефект, тоест преобразуват електрическите вибрации в механични. Така пиезокристалите под действието на високочестотен променлив ток (0,8 - 2,5 MHz) стават източник на ултразвукови вибрации и създават насоченалъч от ултразвукови вълни в контролирана част.

Отразените ултразвукови вибрации се улавят от търсача (сондата) и след това се преобразуват в електрически импулси. Отразените електрически трептения през усилвателя се подават към осцилоскопа и предизвикват отклонение на лъча върху екрана на електронната тръба. По вида на отклонението се съди за характера на дефекта.

Диаграмата на ултразвуковия метод за изпитване на заварени съединения е показана на фиг. 123.

Съвременните ултразвукови дефектоскопи работят по схемата на импулсно излъчване, т.е. ултразвуковите вибрации от пиезокристал не се изпращат непрекъснато, а в импулси; по време на паузи отразените вибрации достигат до същия пиезокристал, което осигурява висока чистота на приемане на отразените вълни.

Пиезокристалът на ултразвуковия дефектоскоп се поставя в специална призматична или плоска сонда. Повърхността, върху която се движи сондата, трябва да бъде почистена до метален блясък. За осигуряване на необходимия акустичен контакт между сондата и контролирания продукт се нанася слой минерално масло.

Индустрията произвежда ултразвукови дефектоскопи UDM-3, UD-55EM, DUK-1 ZIM и др. Чувствителността на дефектоскопите осигурява откриване на дефекти с площ от 2 mm 2 или повече. С ултразвуковия метод е трудно да се определи естеството на дефекта. Най-ефективният контрол се извършва с дебелина на метала над 15 mm; с дебелина на метала 4-15 ммпроверката по този метод е възможна, но изисква много висока квалификация на дефектоскопа (оператора).

Магнитен метод за откриване на дефекти. Завареният шев на продукт от стомана или чугун е покрит със смес от масло и магнитен железен прах (размер на частиците 5 - 10 микрона). Продуктът се магнетизира чрез преминаване на ток през намотка, състояща се от няколко навивки, навити около продукта. Под действието на магнитно поле, протичащо около дефекта, частиците железен прах са по-плътни около дефектите.

Този метод разкрива повърхностни дефекти с дълбочина до 5-6 mm. Разделителната способност на праховото откриване на дефекти е много ниска в сравнение с други методи за тестване, така че е ефективен главно за тестване на гладки, чисти, блестящи повърхности. Магнитният метод може да провери качеството на части, направени само от феромагнитни метали.

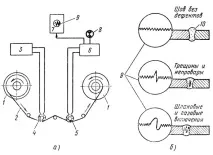

Метод за магнитен контрол. При този разработен у нас метод резултатите се записват на магнитна лента. Същността на този метод на управление е да се магнетизира заварената връзка и да се фиксира магнитният поток върху феромагнитна лента. Лентата се наслагва върху контролирания продукт, който се магнетизира от импулсно поле. Магнитното поле, при наличие на дефекти, се разпределя по повърхността на детайла по различни начини и съответно феромагнитните частици върху лентата се магнетизират в различна степен. След това феромагнитната лента се отстранява от контролирания продукт и се "опъва" през възпроизвеждащо устройство (фиг. 124), състоящо се от изтеглящ механизъм и осцилоскоп с електрически импулсен усилвател.

Резултатите от магнитографското изпитване се разглеждат на екрана 9 на осцилоскопа 7, на който възникват изблици (вертикални импулси) при наличие на дефекти в контролирания продукт. Големината и формата на отклонението на лъча на екрана на осцилоскопа се използват за преценка на големината и характера на дефекта в завареното съединение.

Магнитографският метод се използва за контрол на заварени съединения с дебелина не повече от 12 mm. Чрез този метод могат да се открият макропукнатини, липса на проникване с дълбочина 4 - 5% от дебелината на контролирания метал, шлакови включвания и газови пори.

Магнитографският метод изисква висококвалифициран оператор.

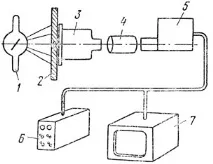

Управление на рентгенова телевизия. Същността на метода за контрол се състои в това, че дефектът на заваръчния шев се изобразява в момента на предаване на телевизионния екран.

Диаграмата на рентгеновата телевизионна инсталация е показана на фиг. 125. Завареното съединение 2 е полупрозрачно с помощта на рентгенова машина 1. Рентгеновото лъчение преминава през електронно-оптичен преобразувател 3, състоящ се от вакуумирана тръба, вътре в която от страната, обърната към източника на радиация (рентгенова машина) и полупрозрачния продукт, е подсилен тънък алуминиев екран, покрит с флуоресцентен слой. Този слой е покрит с фоточувствителен слой - фотокатод (същият като в конвенционалните телевизионни тръби). От друга страна, електронно-оптичният преобразувател има диафрагма и усилващ екран. От такъв преобразувател през преходна оптика 4сигналите се изпращат към предавателната камера 5 и към телевизора 7. Този метод на управление ви позволява драстично да увеличите производителността на оператора. В този случай е възможно не само да се наблюдава визуално вътрешното състояние на полупрозрачния продукт, но и да се снима с фото или филмова камера. Управлението на такава инсталация се извършва от контролния панел 6.

Контрол на плътността на връзката. Заваръчните шевове се изпитват за херметичност (непропускливост) с керосин, сгъстен въздух (пневматика), вакуумна апаратура, амонячни, хелиеви и халогенни детектори за течове и хидравлично налягане.

Тестът с керосин се използва за съдове, работещи без вътрешно налягане, и като метод за предварителен контрол за съдове, работещи под налягане.

Керосинът има висока капилярност. Тази способност е в основата на метода за контрол на плътността на заваръчните шевове. Заваръчните шевове трябва да бъдат внимателно почистени от шлака, мръсотия и проверени. Дефектите, открити при външен оглед, трябва да бъдат отстранени преди началото на контрола.

За да се открият дефекти (не плътности), като се използва методът за изпитване с керосин, едната страна на заваръчното съединение се боядисва с тебешир, разреден във вода. След като креда изсъхне, втората страна на заваръчния шев се навлажнява обилно с керосин. Керосинът, проникващ през дефекти в заваръчния шев, оставя мазни тъмни петна върху тебеширената боя, характеризиращи наличието и местоположението на дефектите. Намерените дефекти се изрязват и заваряват отново. Контролът с керосин се използва при положителни температури (над 0°C). Заваръчните шевове трябва да се държат под керосин от 12 g или повече.

Вакуумният метод проверява заварки, които не могат да бъдат тествани с керосин, въздух или вода и достъпът до които е възможенсамо от едната страна, например, заварени шевове на дъната на резервоари, газови резервоари и други контейнери.

Комплектът от инсталации за контрол на плътността на заваръчните шевове по вакуумен метод включва следното оборудване: вакуумна помпа, вакуумна камера с вакуумметър и пневматичен маркуч.

Хидравлично изпитване. С този метод на управление завареният продукт (съд) се пълни с вода. След това помпа или хидравлична преса създава налягане, което надвишава работното налягане 1,25 пъти или повече.

Методът на хидравлично изпитване, времето на експозиция, стойността на налягането и допустимото изтичане се определят от техническите спецификации за контролирания обект. Хидравличните изпитвания се извършват при проверка на якостта и плътността на парни и водогрейни котли, тръбопроводи и съдове под налягане.

Тест със сгъстен въздух(пневматичен тест). Този тест се използва за изпитване на съдове и тръбопроводи за херметичност, като правило, само при работното налягане на продукта. Плътността на заварените съединения се проверява със сапунен разтвор или чрез потапяне на съда във вода. На местата, където преминава газ, се появяват мехурчета.