Бар за рязане - Голямата енциклопедия на нефта и газа, статия, страница 1

Бар за рязане

Режещата лента, свързана към положителния полюс на генератора, е анод, дисковият инструмент е катод. [1]

Принцип на работа: прътът за рязане се подава до необходимата стойност (в аксиална посока), след което се фиксира в неподвижно менгеме. Основното въртеливо движение се съобщава на шлифовъчното колело. Главата на шпиндела е окачена от рамката на фиксирани оси, около които се върти, осигурявайки движение на дъга. [2]

Известно е, че колкото по-голямо е сечението на отрязания прът, толкова повече време е необходимо за нарязването му при постоянна сила на тока. Същата връзка съществува между ширината на среза и времето за рязане. [3]

За да се изчисли профилът на гърбицата, цялото напречно сечение на изрязания прът беше разделено на 20 равни части. [4]

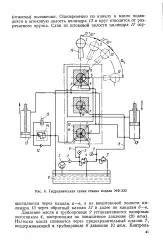

В изходно положение кръгът 8 е в положение, изтеглено от изрязания прът 7, призмата на затягащия механизъм е в горно положение, а ръкохватката за управление на крана 16 е в положение / - изходно положение. [5]

В същото време маслото се подава през канала към края на пръта на цилиндъра 13 и кръгът се отстранява от лентата, която се нарязва. [7]

За да се елиминира разпръскването на електролит, сменяемите гумени маншети се поставят в метални дорници на входните и изходните точки на рязания прът, когато той преминава през работната камера и коритото. Изтичането на електролита от пръта се насочва от патрона в камерата. Гореща вода се подава към секцията за рязане на пръта за измиване на електролита от изрязаните заготовки, покрива и повърхността на камерата. [8]

От дясната страна на работния жлеб има регулируем ограничител, предназначен да получи рязане, чиято равнина е перпендикулярна на надлъжната ос на пръта, който се реже. [9]

Околна скорост на диска 15 - 20 m / s; подаване 7 - 30 mm / min; специфично налягане на диска 0 5 - 2 kg / cm2, в зависимост от диаметъра на отрязания прът. [10]

Както се вижда от фиг. 45, а, в машини без въртене на детайла, за по-свободно отстраняване на продуктите от ерозията от зоната на обработка и по-добро подаване на електролит в нея, е необходимо оста на режещия диск да бъде отстранена от оста на рязания прът с повече от половината от неговия диаметър. Тогава електролитът ще измие по-интензивно зоната на обработка и ще отнесе продуктите на ерозията по крива надолу, вместо по крива нагоре, както беше преди, когато осите на режещия диск и режещата греда съвпадат. [12]

Рязането с режещи инструменти на стругове обикновено се използва за заготовки от пръти или тръби, както и за предварително рязане на пръти и тръби в размерни заготовки. Най-големият диаметър на режещата лента зависи от модела на машината. Има големи машини за рязане на блокове; например машината за рязане, модел 1865, е предназначена за рязане на блокове с диаметър до 600 mm и дължина до 3200 mm. В тежкото машиностроене фрезите се използват успешно за рязане на детайли с много по-голям диаметър с надвес на фрезата до 650 mm. Фрезите са оборудвани с твърда сплав Т5КЮ; ширината им е 18 - 22 мм. Рязането се извършва с подавания от 0 2 - 0 4 mm / rev при скорост на рязане 35 - 200 m / min в зависимост от обработвания материал и наличието на охлаждане. [13]

Машината е предназначена за рязане на прътов материал с диаметър 40 - 80 мм с абразивно колело на заготовки. Принцип на действие: режещата лента се монтира и затяга в две призми с помощта на специален механизъм. Основното въртеливо движение се съобщава на шлифовъчното колело, което може да се движив напречна посока (спрямо шината) със скоростта на подаване на рязане или бързо приближаване или прибиране. Освен това кръгът получава допълнително осцилиращо движение в посоката на подаване, за да улесни процеса на рязане и да подобри качеството на повърхността на краищата на изрязаните заготовки. [14]

Скоростта на въртене на диска обикновено е 12 - 20 m / s. Силата на тока се избира в зависимост от диаметъра на изрязания прът. [15]