Боядисване на детайли, възли и машини

След ремонт машините, възлите и детайлите се боядисват изцяло или частично с цел защита от корозия и подобряване на външния вид. Частите се боядисват само тези, чийто цвят е посочен в техническите спецификации.

Технологичният процес на бояджийските машини се състои от подготовка на повърхностите за боядисване, грундиране, нанасяне на боя и лак и изсушаване. Подготовка на повърхността. Качеството на боядисването до голяма степен зависи от задълбочеността на подготовката на повърхността, която се свежда до отстраняване на стара боя и ръжда, измиване и обезмасляване на частите, които ще бъдат боядисани. Има механични и химични методи за премахване на стара боя и ръжда. Механичните методи включват: повърхностна обработка с ръчни и механизирани инструменти (шмиргели, метални четки, кожи и специални ножове), пясъкоструене.

Химическите методи включват отстраняване на стария цвят с 50% разтвор на сода каустик, загрята до температура 80-90 ° C (само за части и възли във вани) или с SD и AFT измивания. SD измивките се използват за отстраняване на маслени, емайлови и лакови покрития, а AFT - за маслени и нитроцелулозни. Измивките се нанасят върху боядисаната повърхност с четка. Корозионните отлагания се отстраняват със състав № 1120 (фосфорна киселина - 55, етилов алкохол - 15, бутанол - 5, хидрохинон - 1 и вода - 24). След това машините, агрегатите или частите се измиват с гореща вода и се подсушават.

Грундирането служи като основа за боядисване, надеждна защита срещу корозия и насърчава добрата адхезия на бояджийския слой към метала. За грундиране се използват грундове: глиптални класове GF-017, GF-020; нитроглифталов No 147; фенолни FL-OZK; поливинилбутирал VL-08, VL-02 и др.

Грундовете се нанасят с пистолет или сизползване на инсталация за боядисване на продукти в електрическо поле.

Времето за съхнене на продукта след грундирането зависи от начина на сушене. Например глипталната почва GF-020 изсъхва в рамките на 48 часа при температура 18–23 °C, 35 минути с конвекционния метод (температура 100–110 °C) и в рамките на 12–19 минути с терморадиационния метод (температура 100–120 °C).

Шпакловката се препоръчва за изравняване на отделни неравности, останали след ремонт по външните повърхности на кабини, оперение, качулки. Замазката е паста, състояща се от пигменти (багрила) и пълнители (креда, охра и др.), смесени с различни разтворители. В зависимост от разтворителите се разграничават нитроцелулоза (класове NTs-00-08 и др.), Глифталови (№ 175, 185, GF-00-12 и др.), Пентафталови (класове PF-002) и други шпакловки. Шпакловката се нанася със стоманени или гумени шпатули. Удобно е да използвате гумена шпатула за обработка на повърхности със сложна форма. По време на тази операция местните неравности се изравняват предварително. След шпакловка продуктът се изсушава. Времето за съхнене зависи от дебелината на шпакловъчния слой и температурата и може да бъде от 25 мин. до 24 ч. Шпаклованата и изсъхнала повърхност се шлайфа с водоустойчиви шмиргели от № 8 до № 3. След шлайфането повърхността се измива с вода и се подсушава.

Нанасянето на бояджийски покрития върху повърхностите на части, възли и машини може да се извърши чрез потапяне на части, четка, пръскане и в електрическо поле.

Ориз. 40. Инсталация за боядисване със спрей: 1 - масло и влагоотделител; 2 - бъркалка; 3 — красконагнетателен резервоар; 4, 6, 8, 9 - маркучи; 5 - пръскачка за боя; 7 - скоростна кутия

Боядисването на части чрез потапяне и четка се използва рядко, тъй като тези методи са неефективни и изискват голямо количество боя. За ремонтработилници, най-широко използваният метод е въздушното пръскане, което се състои в това, че бояджийският материал под действието на сгъстен въздух 0,3–0,4 MPa (3–4 kgf / cm2) се напръсква в пръскачка за боя и се нанася под формата на малки частици върху повърхността, която ще бъде боядисана.

Има различни дизайни на машини за боядисване със спрей.

На фиг. 40 показва разположението на една от инсталациите за боядисване със спрей.

Този метод е много по-икономичен и продуктивен от методите за потапяне и четкане, но има относително голяма загуба на боя и трудни санитарно-хигиенни условия за работниците.

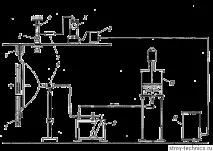

В големите ремонтни предприятия боядисването на продукти в електрическо поле е широко разпространено. Същността на този метод е следната: продуктът за боядисване се свързва към положителния полюс на източник на ток с високо напрежение, а пръскачката за боя се свързва към отрицателния. Частиците боя, излитащи от пръскачката за боя, получават отрицателен електрически заряд. Под въздействието на силите на електрическото поле, тези частици боя се втурват към положително заредения продукт и се отлагат върху повърхността му.

На фиг. 41 е показана схема на инсталация за електробоядисване. Този метод, в сравнение с метода на пръскане, има следните предимства: разходът на бои и лакове се намалява с 40-45%, осигурява се висока производителност на труда, подобряват се качеството и условията на труд на работника-бояджия.

За боядисване на пътни автомобили се използват синтетични бои (меламинов алкид) от марките ML-12, ML-152; пентафталов PF-115; нитро емайллакове НЦ-25, № 507, 508 и др. Машини боядисват в един или два слоя. Всеки слой се изсушава в съответствие с инструкциите за тази боя.

Сушене. Нанесеният слой боя е нормалентемпература изсъхва много бавно - в рамките на 24-4-8 часа, а синтетичните емайли изобщо не изсъхват. За да се ускори процеса на сушене и да се подобри качеството на покритието, има два метода за изкуствено сушене: конвекция и терморадиация.

Ориз. 41. Схема на електробояджийната инсталация: 1 - продуктът за боядисване; 2 - горен конвейер; 3 - изолатор; 4 - отводител; 5 - кенотрон; 6 - трансформатор за високо напрежение; 7 - ограничително съпротивление; 8 - пръскачка за боя; 9 - дозатор; 10 - резервоар за боя; 11 - контролен панел

Същността на метода на конвекционно сушене е, че продуктът се нагрява с горещ въздух в сушилната камера. Времето за сушене на продуктите при температура 80-130 ° C е от 3 часа до 35 минути. Недостатъкът на този метод е, че повърхността на боята и лаковото покритие първо изсъхва и се образува филм, който предотвратява дълбокото изсъхване и се разрушава от изпаренията на разтворителя, когато напусне дълбоките слоеве. Тези обстоятелства забавят съхненето и намаляват плътността на покритието.

Сушенето с термично излъчване се извършва от топлинни (инфрачервени) лъчи, които, преминавайки през слоя боя, загряват повърхността на продукта, като последният предава получената топлина на боята. В този случай сушенето става от вътрешните слоеве боя до повърхността. Времето за съхнене се намалява 2-3 пъти, а качеството на покритието се подобрява.

Изкуственото сушене се извършва в сушилни камери, оборудвани с нагревателни устройства, инсталации за циркулация на въздуха и отстраняване на парите на разтворителя. В конвекционните камери въздухът се нагрява чрез преминаване през нагреватели. В терморадиационните камери като източници на инфрачервено лъчение се използват тръбни електрически нагреватели с тъмен блясък и електрически лампи.с нажежаема жичка.

Процесът на покритие с нитроемайл и синтетични бои. При боядисване на машинни повърхности, покрити преди това с нитроемайл, старият слой трябва внимателно да се шлайфа със същия емайл, да се избърше с парцал с бял спирт и да се изсуши. След това се нанася слой глифталов грунд GF-020 или № 147. След изсъхване на грундирания слой, ако е необходимо, дефектите по повърхността се изравняват с шпакловка, изсушават се и се шлайфат с шкурка. След това се нанасят два слоя емайл с междинно изсъхване на първия слой при температура 18-23 °C за 10 минути. Накрая се суши 12 часа при същата температура. При боядисване със синтетичен емайл повърхността, боядисана със същия емайл, трябва да се третира с водоустойчива шкурка № 5, участъците, повредени върху метала, да се грундират, неравните места да се изравнят с шпакловка и да се нанесат два слоя емайл с междинно изсъхване на първия слой при 18-23 ° C за 5 минути и окончателно изсъхване за 18-23 ° C при 80 ° C.

Повърхности, боядисани преди това с нитроемайллак, не трябва да се боядисват със синтетични емайллакове. Повърхности, боядисани преди това със синтетични емайллакове, могат да бъдат покрити с нитроцелулозни емайллакове.

Организация на работните места. Работните места са организирани в отделите за боядисване, които се намират в монтажните цехове в специални помещения. Разстоянието между оборудването, производственото оборудване и строителните конструкции трябва да отговаря на действащите разпоредби. Работното място трябва да бъде оборудвано с необходимото оборудване, техническа документация, инструменти и инвентар.