| Приоритети: | Изобретението се отнася до получаването на шихтови материали за металургична обработка. Брикетът включва желязосъдържащ материал, въглеродно вещество и свързващо вещество. Свързващото вещество е направено от смес от строителен цимент и пластифицираща въздуховъвличаща добавка - адипинов алкален пластификатор с химична формула COOH(CH 2 ) 4 COONa. Докато в брикета следното съотношение на компонентите, тегл.%: въглеродно вещество - 5-35; строителен цимент - 10-18; адипинов алкален пластификатор - 0,1-0,9; желязосъдържащ материал - останалото. Отпадъците от производството на графитни електроди, съдържащи по-малко от 0,5% S, се използват като въглеродсъдържащо вещество, а съотношението на общото съдържание на въглерод към общото съдържание на железни оксиди в брикета се поддържа при тегловно съотношение 1: 4,0-6,0. В състава на брикета делът на въглеродсъдържащите вещества е 10-35 тегл.%. Като материал, съдържащ желязо, се използва смес от железни оксиди от естествен или промишлен произход с метални промишлени отпадъци с фракционен състав от 0-30 mm, а делът на металното желязо в съдържащия желязо материал е от 0 до 95%. Като въглеродно вещество се използват натрошени въглища или кокс, или термичен антрацит. Изобретението ще направи възможно получаването на брикети, съдържащи желязо, които са прости по състав и икономични за производство, имащи оптималнитоплофизични показатели. 3 z.p.f-ly, 2 табл.

Изобретението се отнася до областта на металургията, по-специално до получаването на шихтови материали за металургична обработка, и може да се използва при производството на течен чугун и стомана, включително за производството на отливки за различни цели.

Известен метод за обработка на диспергирани желязосъдържащи материали (патент 2147617 US) [1], включващ тяхното смесване с въглища и свързващо вещество от стирол или акронитрил, последвано от брикетиране под високо налягане. Количеството на полимерното свързващо вещество е 30-60% от теглото на желязото. Недостатъкът на този метод е относително високата цена на полимерните свързващи вещества, което увеличава цената на брикетите и води до увеличаване на цената на стоманата, разтопена с помощта на тези брикети в заряда.

Най-близо до претендирания метод е добре познат метод за производство на брикети, съдържащи желязо и въглерод върху свързващо вещество - цимент [LA Lurie. Брикетиране в черната и цветната металургия, М., Металургиздат, 1963, стр. 178] [2]. Циментът е сравнително евтино и широко използвано свързващо вещество в промишлеността и строителството; брикетите, направени върху циментово свързващо вещество, имат висока механична якост и не изискват изпичане за втвърдяване.

В допълнение, поради високото съдържание на цимент, надвишаващо 10% от теглото на брикета, такъв брикет е монолит с ниска порьозност, което затруднява взаимодействието на металната стопилка с компонентите на брикета при t 2 - 4 COONa), със следното съотношение на компонентите, тегл.%:

Въглеродна материя 5-35

Строителен цимент 10-18

Пластификатор адипинова алкална 0,1-0,9

Материал, съдържащ желязо

За по-високо съдържаниевъглерод в метала след топене, брикетът съдържа 10-35 тегл.% въглеродсъдържащо вещество и като желязосъдържащ материал - смес от железни оксиди от естествен или промишлен произход: желязна руда, концентрат от желязна руда, котлен камък с отпадъци от производство на метал (метални отсевки, стоманени и / или чугунени стърготини, отпадъци от производство на стомана и / или чугунени изстрели), имащи фракционен състав 0- 30 mm, докато делът на металното желязо в желязната суровина е от 0 до 95%.

В процеса на производство на брикети на брикетни преси, добавянето на въздуховъвличаща пластифицираща добавка заедно с цимент, използван като основно свързващо вещество, позволява да се намали съдържанието на влага при формоване на брикета и да се намали периодът на "стареене" и времето за топлинна и влагообработка (пропарване), необходимо за ускоряване на набора от механична якост на брикетите. Добавката и свързващият материал осигуряват, след формоването на брикета във формата, микропори с диаметър 0,1-0,5 mm, запълнени с добавката, които са първоначалните въздушни мехурчета в тялото на брикета, в циментовото свързващо вещество. В процеса на нагряване на брикет, въведен в заряда на топилния агрегат при температури над 270-350 ° С (точка на кипене), добавката преминава в газова фаза, повишавайки налягането на газа в първоначалните мехурчета, образувани чрез въвеждане на добавката в свързващото вещество. Когато брикетът се нагрее над температури от 1100-1200C, налягането на газовата фаза в първоначалните мехурчета започва да надвишава стойността на механичната якост на брикета - брикетът се диспергира в първоначалните компоненти (има "омекване" и разрушаване на брикета), които започват да се разтварят в желязно-въглеродната стопилка, образувана при тези температури (по-специално, чугун).

Минималното необходимо количество добавка е0,1% от теглото на материала и се определя от факта, че под това количество добавка в готовия брикет, делът на образуваните пори е недостатъчен, за да осигури диспергирането на брикета в температурния диапазон 1100-1400C, което се потвърждава от лабораторни експерименти. Максимално допустимото количество на добавката се определя експериментално и е 0,9% от теглото на компонентите на брикета. Когато това съдържание на добавка бъде превишено, в брикета се образува клетъчна структура с множество пори, излизащи на повърхността на брикета. Това води до повишаване на общото съдържание на влага в брикета, особено когато се съхранява в открити складове и се транспортира без опаковка в открит транспорт. В допълнение, при повишена порьозност на брикета в случай на излишък от добавка, дисперсията на материала в стопилката по време на нагряване започва при температури под 1100 ° C, а частиците на въглеродсъдържащото вещество, освободено по време на дисперсията, не се абсорбират от метала, те се окисляват безполезно в атмосферата на топилната единица.

Въглеродът, въведен в състава на брикетите, в присъствието на железни оксиди от естествен или промишлен произход в брикетите под формата на желязна руда, концентрат от желязна руда, скала, редуцира тези оксиди до производството на метално желязо, намаляването на дела на железните оксиди в брикетите "освобождава" част от въглерода, който в този случай ще бъде усвоен от металната стопилка. Следователно, замяната на част от железните оксиди с метални промишлени отпадъци: стоманени или чугунени стърготини, метални отсевки, отпадъци от производството на чугун или стоманени дробове, ще намали потреблението на въглерод за редуциране на желязото и ще увеличи степента му на асимилация от желязната стопилка. Размерът на отпадъчните частици (0-30 mm) се определя от техническите възможности за производство на брикети (за повечето преси за брикети, частици с характеристикапо-големи от 30 mm са неприемливи по технически причини). За предпочитане е да се използва смес от железни оксиди от естествен и/или промишлен произход за образуване и освобождаване на мехурчета CO, които допринасят за неговата дисперсия при нагряване на брикета, като желязосъдържащ материал: желязна руда, концентрат от желязна руда, мащаб; с метални отпадъци: стоманени и/или чугунени стърготини, метални отсевки, отпадъци от производството на чугун и стоманени дробове с фракционен състав 0-30 mm. В същото време делът на металното желязо в желязосъдържащия материал е ограничен от горната граница от 95%, за да има в сместа достатъчно количество железни оксиди за образуването на CO, които действат като източник на кислород.

За топене на стомани и чугуни с нерегламентирани изисквания за съдържание на сяра или при използване на брикети в технология на топене, която осигурява приемлива степен на отстраняване на сярата, икономически за предпочитане е използването на фини въглища или кокс или термоантрацит като въглеродно вещество в брикетите.

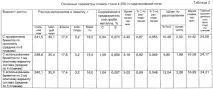

Тези данни показват, че предложеният брикет позволява да се намали времето за топене на заряда при получаване на ниско съдържание на сяра в метала след топене на заряда и високо съдържание на въглерод, което намалява потреблението на твърд чугун на тон стомана, намалява времето за топене със съответното увеличение на производителността на единица.

1. Патент на САЩ № 2147617, IPC 7 C 22 B 1/245, C 22 B 7/02, B 29 B 9/08, B 29 C 47/36, публикуван. 2000.20.04.

2. Л. А. Лури. Брикетиране в черната и цветната металургия. М., Металургиздат, 1963, стр.178.

ИСК

1. Брикет за металургична обработка, включително желязосъдържащ материал,въглеродсъдържащо вещество и свързващо вещество, характеризиращо се с това, че свързващото вещество е направено от смес от строителен цимент и пластифицираща въздуховъвличаща добавка - адипинов алкален пластификатор с химична формула COOH(CH 2 ) 4 COOHa, докато в брикета следното съотношение на компонентите, тегл.%:

Въглеродна материя 5-35

Строителен цимент 10-18

Пластификатор адипинова алкална 0,1-0,9

Материал, съдържащ желязо

2. Брикетът съгласно претенция 1, характеризиращ се с това, че като въглеродсъдържащо вещество се използват отпадъци от производството на графитени електроди, съдържащи по-малко от 0,5% S, и съотношението на общото съдържание на въглерод към общото съдържание на железни оксиди в състава на брикета се поддържа при тегловно съотношение 1: 4,0-6,0.

3. Брикет съгласно претенция 1, характеризиращ се с това, че съотношението на въглеродсъдържащото вещество в брикета е 10-35 тегл.%, а като желязосъдържащ материал се използва смес от железни оксиди от естествен или промишлен произход: желязна руда, концентрат от желязна руда, мащаб; с отпадъци от производство на метали: стоманени или чугунени стърготини, метални отсевки, отпадъци от производство на чугун или стоманени изстрели с фракционен състав 0-30 mm, а делът на металното желязо в съдържащия желязо материал е 0-95%.

4. Брикет съгласно претенция 1, характеризиращ се с това, че като въглеродсъдържащо вещество се използват натрошени въглища, или кокс, или термичен антрацит.