Центробежни помпи 2

Центробежни помпи с различни конструкции и размери се използват в химически и петролни рафинерии, така че не може да има единна технология за ремонт за всички помпи. Когато разглобявате и сглобявате, следвайте инструкциите на производителя или следвайте опита и логиката, продиктувани от дизайна на конкретен модул.

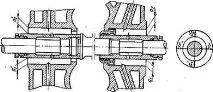

При помпа, спряна за ревизия или ремонт, първо се проверява положението на ротора в корпуса в радиална посока, т.е. проверява се подравняването на осите на ротора и корпуса на помпата. За тази цел притискателните втулки на корпусите на салникаасе отстраняват в две равнини (вертикална и хоризонтална) и се измерват хлабините между вала и стените на салника (фиг.XII1-8). За измерване се използва призма, насложена върху вала, и сонда. Разликата между стойностите ("i -a2)и (&i -bg),както и междуga '-a'Lи\ -6J) не трябва да надвишава 0,1mm. вал. Точното естество на дефекта се установява след разглобяване на помпата.

На следващия етап се разкрива качеството на центрирането на помпата и задвижването. За да направите това, отстранете защитния капак, покриващ съединителя, и по методите, описани в глава IV, определете степента на съвпадение на осите, както и техническата годност на всички части на съединителя (половини на съединителя, пръсти, амортисьори, ключове). Предварително се преценява състоянието на детайлите

Ориз. XSh-8. Проверка на концентричността на вала в корпуса.

от размера на празнините. По-нататъшната ревизия и ремонт на помпата изискват нейното отделяне от задвижването, т.е. разглобяване на съединителявръзки. Преди разединяване на съединителните половини, техните цилиндрични повърхности са маркирани с рискове, според които по време на монтажа се установява относителната позиция на двете съединителни половини.

Състоянието на помпата се характеризира със стойността на аксиалното движение на ротора в корпуса на помпата. За да измерите тази стойност, първо, с помощта на лост или меден чук, преместете ротора по оста в една посока, а след това в обратната посока. Максималното движение на ротора, измерено чрез риска, приложен върху вала, не трябва да надвишава стойността, посочена в паспорта (обикновено 0,1-0,15mm)Причината за голямото аксиално движение се изяснява и отстранява след разглобяване на лагерите, а понякога и на корпуса на помпата и ротора.

В зависимост от конструкцията на помпата, половината на съединителя се отстранява преди демонтажа или след като целият ротор е изваден от корпуса. За да премахнете половинките на съединителя на място, трябва леко да преместите задвижването (електродвигателя) от помпата, за което те премахват болтовете, с които задвижването е прикрепено към рамката. В случаите, когато помпата се демонтира като цяло, двигателят не се разединява, а всмукателният и изпускателният фланец се отделят от тръбопровода, краката на корпуса на помпата от рамката. С помощта на кран помпата се товари на автомобил, автомобил или електрически автомобил. Шпилките, останали върху рамката на помпата и изрязаните гнезда, освободени от шпилките, се избърсват и се смазват с грес за защита срещу корозия.

Съединителната половина се издърпва от вала с помощта на тегличи (виж Фиг. IV-9). По-нататъшният ход на разглобяването се определя от конструкцията на помпата. За помпи с двулагерен вал, например, първо разкачете капачките на лагерите на помпата от страната на задвижването и проверете с щуп за прилягане на външните колела на търкалящите лагери в корпуса на лагера. Стойността на максималната хлабина не трябва да надвишава 0,1mm.Следващата стъпка е да проверите по подобен начин другия лагер и да премахнете корпусите на лагерите откорпус на помпата. При конзолните помпи едновременно се проверяват хлабините в гнездата на външните колела на лагерите.

Последователността на демонтажа на плъзгащите лагери се определя от техните конструктивни характеристики; предварително измерване на пролуките между втулките и корпуса, както и между вала и втулката, се извършва с помощта на щуп. След лагерите повечето помпи разглобяват уплътненията на вала. Уплътненията на конзолната помпа могат да бъдат разглобени след отстраняване на капака, диска и корпуса на помпата.

За отстраняване на ротора се разглобява корпусът, който има съединител в хоризонталната равнина (по оста на помпата) или във вертикалната. За да премахнете капака, често се използват притискащи болтове, предвидени от конструкцията на помпата или подвижни скоби.

Изваждането на ротора от корпуса на помпата не е трудно. Изключение правят някои двукорпусни помпи, използвани за изпомпване на гореща среда. Роторът на такива помпи се отстранява заедно с вътрешния корпус, който "изгаря" към външния корпус, забива се в него от кокс и други включвания. В края на такива вътрешни кутии са предвидени резбови гнезда, където се завинтват халки.

Роторът, изваден от корпуса на помпата, се поставя върху стелажи или метални кози, не забравяйте да поставите дървени възглавници под шийките на вала. Роторът се измива с керосин, избърсва се на сухо, проверява се за изтичане и се извършва статично и динамично (с голяма дължина) балансиране. Идентифицираните дефекти се коригират след разглобяване на ротора чрез ремонт на определени части. След ремонт сглобеният ротор отново се проверява за биене и баланс.

За да разглобите ротора, маслените пръстени и защитните втулки се отстраняват от вала. Последните седят на вала най-често на резбата, така че се развиват със специаленключ, като преди това сте отключили връзката. Основните дефекти на защитните ръкави са износване на повърхността, следи от пръстени и увисване на опаковъчното фолио върху ръкава. Причината за дефектите е неправилното свързване на уплътнителните части и некачественото пълнене на салниковата кутия Износените маншони се сменят с нови Работните колела се отстраняват от вала с помощта на винт или хидравличен теглич и леко се удря с чук в главината. Дюбелите са избити с бронзов нанос.

В зависимост от размера и характера на износването, износените части се подменят или възстановяват. В този случай е необходимо да се отстранят причините, които причиняват повишено износване.

Дефектите на вала се състоят в изкривяване на оста, износване на шийките на резбата и шпонковите канали и появата на пукнатини.

Валът може да се огъне поради претоварване на ротора, когато лагерите са износени, когато частите на улегналия ротор се търкат в корпуса. Друга причина за изкривяването на вала може да бъде неравномерното нагряване преди пускане на помпата при работа с гореща среда, т.е. термична деформация.

Интензивността на износване на шийките на валовете зависи от качеството на триещите се двойки и грижата затяхнатаработа. При помпи, изпомпващи горещи продукти, резбата на вала често се проваля поради залепването на резбата на защитната втулка. Следователно "монтажът на втулката трябва да се извърши след предварително смазване на среза с мастика от фино смлян сребрист графит в машинно масло. Методите за коригиране на изброените дефекти, както и методите за ремонт на счупени валове, са описани в глава IV.

При изпомпване на корозивни вещества и среди, съдържащи механични примеси, работните колела (дискове) на помпите се износват особено бързо. Износването на колелата може да бъде причинено и от голямо аксиално изместване на ротора, липсата на необходимата хлабина междуколело и каросерия и др.Силно износените джанти се сменят с нови. Незначителните дефекти могат да бъдат отстранени чрез заваряване с последваща обработка на детайла на струг. След ремонт всяко работно колело се проверява за статично балансиране, за което се монтира на специално изработен дорник.

Резервните работни колела за помпите обикновено се доставят централно. При индивидуалното им производство се използват леене и заваряване.

Корпусът на помпата е подложен на корозивно и ерозионно износване, така че след измиване се проверява внимателно. Внезапните промени в температурата и вибрациите могат да причинят счупване или да причинят пукнатини, които са невидими за окото, които се откриват чрез леко почукване с ръчната спирачка. Пукнатините след изрязване с длето се заваряват. Проверяват се всички опорни повърхности за диафрагми, уплътнителни кутии и уплътнителни пръстени, както и контактни повърхности с капака. Откритите дефекти се отстраняват чрез наваряване, след което, ако е необходимо, съответните повърхности се обработват на бормашина.

При установяване на дефекти и възстановяване на останалите части на помпите - диафрагми, секции на корпуса, вътрешен корпус, уплътнителни части - те се ръководят от най-рационалните методи, известни в технологията на ремонта (виж глава IV).

Помпите се сглобяват в обратен ред. След пускане на ключовете, втулките на средната опора, работните колела и междинните втулки се монтират на вала на ротора. След това поставят (завинтват) защитни ръкави. Затягането на маншоните трябва да е достатъчно, но не трябва да води до изкривявания и изкривяване на оста на ротора. Напасването на някои части се улеснява, ако се нагреят до 120-150°C с пара или горещо масло. Сглобеният ротор се проверява за биене, статичен и динамичен.равновесие, след което се поставят в корпуса на помпата.

След това проверете пролуките в уплътненията между работните колела и корпуса. За да се предотврати блокиране (при малки междини) и работа при намалени параметри (при големи междини), те трябва да са в допустими отклонения. След това се измерва аксиалното движение на ротора, след което се фиксират уплътнителните пръстени (или техните долни половини) и средната опора. Когато монтирате капаците на корпуса, стриктно спазвайте дебелината на уплътненията и реда на закрепване на фиксиращите гайки (болтове).

За повечето помпи, след като капаците са монтирани, уплътнителните модули на вала се сглобяват. В случай на конзолни помпи това обикновено се прави преди сглобяването на корпуса. Пълненето на салници и настройката на уплътнителния възел се извършва след сглобяването на лагерите.

Окончателните операции по сглобяване са кацане на края на съединителния полувал, центриране на помпата със задвижването, окончателно фиксиране на помпата върху рамката, монтиране на защитен щит върху съединителя и свързване на помпата към всмукателния и напорния тръбопровод, към комуникационните системи за смазване и уплътнителна течност. Свързването към тръбопроводи не трябва да причинява пренапрежение в корпуса на помпата, поради което първо проверяват размера и равномерността на празнината между свързващите повърхности на свързаните фланци.