Циментиране с пасти

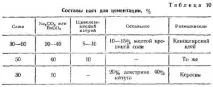

Използването на карбуризатори под формата на пасти със специален състав значително ускорява процеса на карбуризиране (в сравнение с карбуризирането в твърд карбуризатор), а. също така увеличава използването на обема на пещта. Съставът на пастите включва сажди (газ) или прах от дървени въглища, натриев карбонат, жълта кръвна сол, декстрин. Съставите на някои пасти са дадени в табл. 10.

Приготвената смес под формата на прах се разрежда с разтвор на канцеларско лепило във вода или керосин до кремообразно състояние.

държави. Пастата се нанася върху детайла чрез потапяне на детайла (или само циментираната част) в нея или се размазва върху циментираната част на детайла с четка (шпатула). Дебелината на слоя паста е 3-4 mm (за получаване на циментиран слой 1-1,5 mm). Части с нанесен и втвърден слой паста се поставят близо до фугиращата кутия. Температурата на карбуризация с паста е 920-930°C, скоростта на карбуризация е 0,6-1 mm/h (от момента, в който пещта достигне температурата на карбуризация). След карбуризиране, частите се охлаждат от кутия или се охлаждат на въздух и след това се охлаждат. Циментирането с пасти е целесъобразно при малък мащаб и широк обхват на производство.

Газова карбуризация с помощта на газов карбуризатор

За първи път процесът на газова карбуризация е предложен и практически приложен от П. П. Аносов през тридесетте години на миналия век. Газовото карбуризиране е основният, най-напреднал процес на химико-термична обработка както за серийно, така и за масово производство и има предимства пред карбуризирането в твърд карбуризатор: 1) времето на процеса е значително намалено, което се постига благодарение на по-бързото нагряване на частите (до температура, при която започва насищането с въглерод) и по-добри условия за контакт на въглерод с частите; 2) производителността се увеличаваспособността на оборудването да повишава производителността; 3) условията на труд се подобряват, става възможно автоматизирането на управлението на процеса; 4) става възможно директно втвърдяване на части с нагряване с карбуризиране.

и водна пара. Въглеродният окис, наситените и ненаситените въглеводороди са карбуризиращи компоненти на газа.

Атомният въглерод се образува чрез следните реакции:

и т.н.)

разлага се при нагряване над 700 ° C съгласно реакцията:

В този случай се образува голямо количество гъсти смолисти сажди, които предотвратяват процеса на циментация. Следователно съставът на циментиращия газ трябва да съдържа възможно най-малко ненаситени въглеводороди, както и кислород и въглероден диоксид, които окисляват стоманата.

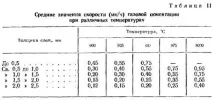

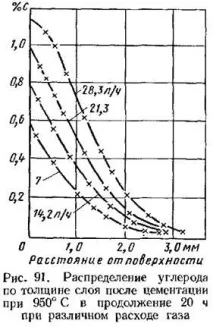

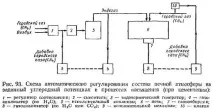

Процесът на карбюризация на газ се влияе от температурата, състава и количеството (скоростта) на подавания газ. С повишаване на температурата на карбуризиране дебелината на циментирания слой се увеличава значително (Таблица 11). С увеличаване на консумацията на газ концентрацията на въглерод в повърхностния слой се увеличава и дебелината на слоя се увеличава (фиг. 91). Газовото карбуризиране може да се извърши с природен газ и изкуствено приготвени газови карбуризатори.

Режим на захранване на карбуратора. Приложете нормални и стъпаловидни режими на подаване на карбуратора.

В режим на стъпаловидно подаване на карбуратора активният карбуратор се захранва интензивно в началото. По време на този период на циментиране настъпва пренасищане на повърхностния слой стомана с въглерод (1,1–1,3%). Следващият период се извършва в циментираща среда със слаба активност (съставът на атмосферата на пещта е избран по такъв начин, че да се предотврати възможността за обезвъглеродяване на повърхността на циментираната част). През този период на циментация въглеродът дифундира в дълбините.метал, концентрацията на въглерод се изравнява по дебелината на слоя (0,8–1,0% на повърхността) и дебелината на слоя се увеличава. Това намалява общата продължителност на процеса. Постепенното фугиране може да се извърши в периодични и непрекъснати пещи с течен или газообразен карбуризатор. За периодични пещи, като шахтови пещи, продължителността на първия период е 2/3, а на втория 1/3 от цикъла на насищане. Ако карбуризирането се извършва в методични пещи с непрекъснато действие, тогава подаването на съответния карбуризатор се извършва в зони: приблизително 2/3 от дължината на пещта (отчитайки от зареждащата камера) се захранва с активен карбуризатор, а останалата част от пещта се захранва с по-малко активен карбуризатор.

Правилният избор на продължителността на първия и втория период на насищане позволява да се намали времето за насищане по време на карбуризиране с 1,5–2,0 пъти в сравнение с обичайния режим с постоянно подаване на карбуризатор, така че поетапните цикли на насищане се използват широко при газовото карбуризиране. Недостатъкът на карбуризирането с регулиране на подаването на карбуризатора е възможността за обезвъглеродяване на повърхността на частите с намаляване на активността на карбуризиращата среда, което води до намаляване на якостта. За да се предотврати обезвъглеродяването, е необходимо стриктно да се контролира съставът на атмосферата на пещта (циментиращата активност на средата) през втория период на насищане, когато общата концентрация на въглерод в слоя намалява.

Природният газ не позволява да се контролира степента на насищане на стоманата по отношение на въглеродния потенциал, следователно, когато се използва, е трудно да се получи дадена концентрация на въглерод в карбуризирания слой. В този случай, за да се наситят повърхностните слоеве на детайла с въглерод в необходимите граници в атмосферата на карбуризиращата пещ, е необходимо да се поддържа определена концентрация на циментиращия елемент, койтосе постига чрез промяна на скоростта на подаване (поток) на газ. Оптималната консумация зависи от редица фактори (обем на пещта, състав на газа и др.). При този метод за контролиране на съдържанието на въглерод в слоя е необходимо да се контролира дозировката на природен газ, за да се намали образуването на отлагания на сажди по повърхността на частите.

Природният газ не може да се счита за оптимална карбуризираща среда, тъй като е трудно да се осигурят висококачествени карбуризирани части по време на карбуризиране с природен газ поради интензивното образуване на сажди и кокс. Следователно в съвременното машиностроене ендотермичната атмосфера (ендогаз), получена чрез непълно изгаряне на въглеводородни газове, се използва широко като циментиращ газ.

Ендотермичната атмосфера съдържа малко метан и следователно има слаба карбуризираща способност. За да се увеличи циментиращият капацитет на ендотермичната атмосфера, към нея се добавят 8–12% природен газ (при циментиране в безмуфелни агрегати оптималното количество природен газ е 5%).

Използването на ендотермична атмосфера като газов карбуризатор направи възможно автоматичното контролиране на степента на насищане по отношение на въглеродния потенциал, което направи възможно механизирането и автоматизирането на процеса на карбуризиране и последваща термична обработка.

Автоматизирането на основните параметри на карбуризиране (температура, продължителност на процеса и активност на атмосферата на пещта) осигурява оптимално съдържание на въглерод в карбуризирания слой, дебелина на слоя, микроструктура и твърдост (слой и сърцевина). Бяха разработени и внедрени безмуфелни агрегати, в които въглеродният потенциал в различни зони на пещта се контролира автоматично, директно втвърдяване на детайлите (с охлаждане) след карбуризиране и използване напоетапни цикли на насищане за намаляване на продължителността на карбуризирането, което повишава техническите и икономическите показатели на процеса на карбуризиране.

Регулиране на въглеродния потенциал. Устойчивостта на частите на машините и механизмите се определя от състоянието на повърхностните слоеве, в които са концентрирани най-големите напрежения. За да се осигурят високи механични свойства, е необходимо стриктно да се регулира концентрацията на въглерод в повърхностния слой, както и размера на дифузионния слой и разпределението на въглерода в дълбочината на слоя.

Получаването на определено разпределение на въглерода в дифузионния слой е възможно само при извършване на процеси със строг контрол на температурата, времето и концентрацията на въглерод върху повърхността на детайла. Способността да се контролира степента на насищане по време на газовото карбуризиране се свързва с зависимостта на концентрацията на въглерод върху повърхността на частите от състава на атмосферата на пещта и стабилността на тази зависимост във времето. Следователно, за да се получи дадено съдържание на въглерод в повърхностния слой на детайла, е необходимо да се поддържа атмосфера с определен състав в пещта.

Съставът на контролираната атмосфера включва различни съотношения на въглероден оксид, въглероден диоксид, азот, водна пара, метан и водород.

1) двуфазно състояние на системата - газ и стомана в еднофазно състояние (регулирането на концентрацията на въглерод чрез съдържанието на компоненти в газовата атмосфера е възможно само при температура, съответстваща на аустенитното състояние;) 2) постоянство на температурата и налягането; 3) наличието на две постоянни компоненти в газовата атмосфера.

Концентрацията на водна пара и въглероден диоксид в ендогаза се определя от равновесната реакция:

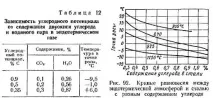

Тази реакция протича в ендотермичния генератор и в работното пространство на пещта, тъй като ендогазът е основният пълнител.работно пространство на пещта по време на карбуризиране. Следователно въглеродният потенциал на атмосферата практически се регулира от съдържанието на въглероден диоксид и водни пари.Промяната на въглеродния потенциал на атмосферата в зависимост от съдържанието на въглероден диоксид и водни пари (при температура 925 ° C) е дадена в таблица. 12.

Методът за контролиране на състава на газовата атмосфера по време на карбуризиране според температурата на точката на оросяване се използва широко в промишлеността, тъй като осигурява висока точност и надеждност. Схема за регулиране на въглеродния потенциал в процесите

За да се създаде даден въглероден потенциал на атмосферата на пещта, е необходимо: 1) постоянството на състава и дебита на ендогаза, напускащ генератора и подаден към пещта; 2) наблюдение на състоянието на тръбопроводите, филтрите и газопречиствателната станция; 3) регулиране на състава на газовата среда при промяна на размерите на частите, техния брой, степени на обработени стомани; 4) създаване на изолирана зона (камера) за регулиране на въглеродния потенциал.

При стъпаловидни цикли на насищане въглеродният потенциал на атмосферата на пещта се контролира от съдържанието на въглероден диоксид или водни пари в нея през втория период (при намален въглероден потенциал на атмосферата). По време на карбуризирането в безмуфелни агрегати с непрекъсната работа и в технологични пещи към първите зони се подава ендотермична атмосфера с добавяне на метан, а към последните зони се подава само ендотермична атмосфера (около 35% от общата дължина).