Дефекти при заваряване на алуминий

При електродъгово заваряване на алуминиеви сплави в среда от инертен газ възникват различни дефекти: газова порьозност (

48%), оксидни филми (

32%), волфрамови включвания (

12%), пукнатини, несливане и изместване на ръбове и др.

Устойчивост на горещи пукнатини.

При заваряване на сплави Al-Mg, Al-Si, Al-Zn и Al-Si е установена повишена склонност към образуване на пукнатини при сплави с максимален ефективен интервал на кристализация. Металургичните начини за намаляване на склонността към пукнатини се състоят във въвеждането на отделни химични елементи в основния метал и заваръчната тел, които чрез промяна на ефективния интервал на кристализация и пластичността на метала в твърдо-течно състояние влияят не само на горещата крехкост на метала по време на заваряване, но също така позволяват, поради изместването на неравновесния солидус спрямо равновесния солидус, да прехвърли пукнатината от опасната зона (зона на топене) към отложения метал.

Технологичните мерки за намаляване на пукнатините в заварено съединение са свързани със скоростта на деформация в температурния диапазон на крехкост, както и с наличието на концентратор на напрежение.

За да се избегне образуването на кристализационни пукнатини, трябва да се обърне внимание на твърдостта на съединяваните части. При заваряване на части с рязка разлика в дебелината е необходимо да се предвиди рафт от страната на стругованите части (фланец, рамка и др.), чиято дължина трябва да бъде 2S (S е дебелината на частите, които се съединяват в зоната на заваряване), но не по-малко от 30 mm. За намаляване на твърдостта на заварени части, изработени от тънък листов материал (S 40 µm.

При осъществяване на “фланцова” връзка на сплави с σv>250 MPa (Amg5, AMg6, D20 и др.), много често в практиката се наблюдават микроразкъсвания в зоната на огъване, които са източник на образуванезаваръчни пукнатини. Фугите „по ръба” трябва да се избягват, тъй като те могат да причинят несливане и пукнатини в основата на заваръчния шев поради наличието на оксиден филм върху металната повърхност. При производството на продукти с шевове с различна дължина се препоръчва първо да се изпълняват дълги шевове и шевове с максимално сечение, а след това къси шевове.

Високата химическа активност на Al, Mg и тяхната сплав с кислород води до образуване на оксиди (Al2O3, MgO) върху металната повърхност. Дебелината на филма при стайна температура се увеличава с времето. Оксидните филми принадлежат към групата на плътните филми (Al2O3, γ = 4,00; MgO, γ = 3,65), които предпазват метала от по-нататъшно окисляване и взаимодействието му с околната среда. На повърхността на бинарни сплави от алуминий с елементи от мед, манган, силиций, желязо, цинк се образува оксиден филм, който по структура е подобен на филм върху чист алуминий.

Според A. V. Kurdyumov, със съдържанието на Mg γ -Al 2 O 4 в сплавта, при 0,01-0,1% Mg, оксидният филм се състои от MgAl 2 O 4 и MgO. Оксидният филм е доминиран от MgO при съдържание на магнезий в алуминиеви сплави> 1%. Образуването на рехав оксиден филм от MgO върху повърхността на магналиеви и магнезиеви сплави обяснява тяхната повишена склонност към образуване на порьозност по време на заваряване. Въвеждането на малки добавки на берилий в сплавите на системата Al-Mg намалява окисляемостта десетки пъти.

Наличието на огнеупорен филм върху металната повърхност (Tmelt Al 2 O 3=2050°C; Tmelt MgO=2800°C) с високо електрическо съпротивление има отрицателен ефект върху стабилността на заваръчния процес. Оксидният филм не се топи или разтваря в течния метал на заваръчната вана. Към това трябва да се добави, че оксидният филм активно абсорбира влагата. При нагряване парата се дисоциира с отделянето наводород - основният източник на пори в заваръчните шевове.

В тази връзка, за да се осигури образуването на отложен метал по време на заваряване, е необходимо да се разруши оксидният филм. Това се постига поради катодно разпръскване по време на изгаряне на заваръчна дъга в аргонова среда (променлив ток, постоянен ток при обратна полярност) или поради висока концентрация на топлина при заваряване в хелий при постоянен ток с права полярност.

Дългосрочната статистика на дефектите в заварените конструкции ни позволява да установим, че един от основните дефекти (

48%) при заваряване на алуминиеви и магнезиеви сплави е газовата порьозност.

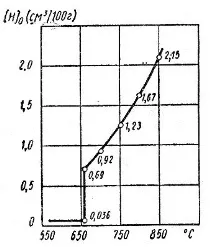

Изследванията на взаимодействието на Al и Mg с различни газове показват, че водородът има най-висока разтворимост в тях и при определени условия образува пори в заваръчния метал. Данните за промяната на разтворимостта на водород в алуминий при различни температури и налягания на молекулярен водород в равновесие с него (Pn2 = 1 at) са показани на фиг. 2. 1.

При реални условия на заваряване парциалното налягане на молекулярния водород в газовата фаза на дъгата е незначително, малко. Следователно основният източник на разтваряне на водород в заваръчната вана е реакцията на директно взаимодействие на влага с метал

В резултат на тази реакция концентрацията на атомен водород в повърхностния слой на атмосферата в контакт с метала достига големи стойности и може да съответства на огромните налягания на молекулярния водород в равновесие с метала. Поради това, при директното взаимодействие на влага и водна пара с метала, концентрацията на разтворен в него водород може да достигне големи стойности.

Ориз. 1. Промяна в разтворимостта на водород в алуминий в зависимост от температурата при pH = 1 atm

Разтворен вВ течния метал водородът, поради намаляване на разтворимостта, има тенденция да се отделя от него при охлаждане. Мехурчета от освободен водород, които нямат време да излязат от ваната, остават в заваръчния метал, образувайки пори. За възникването и съществуването на мехур в течен метал е необходимо налягането на съдържащия се в него водород да бъде по-голямо или равно на външното налягане, упражнявано върху мехура. Но ако в течния метал има повърхности, образувани от неразтворими суспензии и не намокрени от стопилката, образуването на мехурчета става възможно при малка стойност на свръхнасищане.

Промишлените алуминиеви сплави винаги съдържат частици от оксиди, които образуват неразтворими, ненамокрящи се суспензии. Поради това става възможно появата на мехурчета от освободен водород в условията на заваряване на алуминий при нормално външно налягане (pH = 1 atm).

В процеса на кристализация на метала е възможно преразпределението на водорода между кристализиралия метал и течния. Такова преразпределение трябва да допринесе за постепенно увеличаване на концентрацията на водород в некристализиралата част на банята и появата на мехурчета в момента, когато концентрацията на водород, разтворен в метала, стане по-голяма от равновесната разтворимост на водорода. Следователно първоначалната концентрация на водород, разтворен в метала, при която се появяват мехурчета, може да варира значително в зависимост от условията на кристализация и масата на кристализиращия метал.

Натрупаният към момента опит показва, че в условията на заваряване на алуминий, поради високите скорости на движение на дендритния фронт, преразпределението на водорода между твърдия и течния метал по време на кристализацията може да бъде пренебрегнато и може да се приеме, че концентрацията на водород в басейна не се променя по време на неговата кристализация.Появата на водородни мехурчета във ваната при заваряване на алуминий при нормално външно налягане (1 atm) става възможна, когато концентрацията на водород, разтворен в метала, е по-голяма от равновесната разтворимост на водорода. Стойността на равновесната разтворимост на водорода намалява при охлаждане и достига минималната си стойност в течен метал при температура 660 ° C (0,69 cm 3 /100 g метал).

Във връзка с гореизложеното, при външно налягане от pH = 1 atm, появата на водородни мехурчета в течен алуминий може да се очаква при концентрация на водород, разтворен във ваната над 0,69 cm 3 /100 g метал, което се потвърждава експериментално. Образуването на мехурчета по време на заваряване на алуминий възниква по време на охлаждането на метала в най-студените части на банята, в които концентрацията на водород, разтворен в метала, е по-голяма от равновесната разтворимост на водорода. Поради високата скорост на растеж на дендритите, мехурчетата трудно излизат от банята и ефектът от условията на кристализация, които се променят в ограничена степен с промяна в условията на заваряване, има относително малък ефект върху степента на порьозност на заваръчните шевове при заваряване на алуминий.

Основната мярка за борба с порьозността при заваряване на алуминий е намаляването на концентрацията на разтворения в него водород до граница под 0,69-0,7 cm 3 /100 g метал. Източникът на водород, който се разтваря в заваръчния метал по време на заваряване с аргонова дъга, е влагата, адсорбирана от металната повърхност и част от оксидния филм под формата на хидратирани оксиди. Количеството му се определя от състоянието на металната повърхност и зависи от предишната й обработка преди заваряване.

Основните насоки в разработването на средства за увеличаване на плътността на заварено съединение включват:

-

а) химическа, термична и механична повърхностна обработка (химическо ецване, нагряванепроводници в аргон, Т = 250-300°С, остъргване на ръбове RZ Волфрамови включения.

Заваряването на Al, Mg и техните сплави се извършва, като правило, с неконсумативен (волфрамов) електрод в атмосфера на инертен газ. Високата температура на електродъговата плазма, достигаща 6 000 - 10 000 K, и високата плътност на тока (≈ 10 4 -10 6 A/cm 2 ) създават значителни термични натоварвания върху електрода, работещ в условията на дъгов разряд. Намаляването на дефектността на волфрамовите включвания в заварено съединение е възможно чрез увеличаване на устойчивостта на ерозия на волфрама поради въвеждането на оксиди (лантанов оксид или итриев оксид и др.). Устойчивостта на токови натоварвания на волфрамов клас VCh е по-малка от тази на други степени (VL, SVI, VI). По-издръжлив при работа поради високата излъчвателна способност на волфрама с лантанов оксид (VL) или итриев оксид (VI-20, VI-30, SVI-1). Този волфрам поддържа по-висока стабилност на дъговия разряд.

Оптимизирането на заваръчната технология спомага за намаляване на термичното претоварване на електрода със стабилна защита на волфрама от влиянието на околната среда. За да се намали прегряването на волфрама, продължителността на заваряването се регулира. Трябва да се избягват къси съединения на електрода по време на заваряване, като се обръща специално внимание на условията за извършване на заварено съединение (труднодостъпни места, заваряване в пространствено положение и др.).

Най-голямото съпротивление на волфрама е при заваряване с постоянен ток с права полярност, най-малкото - с променлив ток, минималното - с постоянен ток с обратна полярност. Оптималната консумация на газ осигурява стабилен процес на изгаряне на дъгата и добра защита на волфрама от въздействието на околния въздух, като по този начин повишава устойчивостта на волфрама и намалява дефектите в заварените съединения.

Заваряване и заваряванеМатериали в три тома под общата редакция на д-р. техн. Науки В. Н. Волченко том 1 Заваряемост на материали Под редакцията на проф. док. техн. Науки Е. Л. Макарова

Справочник по заваряване на цветни метали / Гуревич С. М.; Представител изд. Замков В. Н. - 2-ро изд., преработено. и допълнителен - Киев; наука, Думка, 1990. - 512 с.

Технология и оборудване за заваряване чрез стопяване. Под редакцията на Г. Д. Никифоров. Учебник за студенти. М., "Инженерство", 1978. 327 с. от болен.

Технология на електрозаваряване на метали и сплави чрез топене. Изд. акад. Б. Е. Патон. М., "Инженеринг", 1974. 768 с.