ЕЛЕКТРОЗАДВИЖВАНЕ НА CNC МАШИНА

Електрическото задвижванее техническа система, предназначена да привежда в движение работните органи на машината и целенасочено да контролира работните процеси. Основните елементи на електрическото задвижване на CNC машина включват електрически двигател и преобразувателно устройство.

Електродвигателно устройство -е електрически двигател, който преобразува електрическата енергия в механична енергия, т.е. който е електромеханичен преобразувател на енергия. Двигателите могат да се различават по вида на движението, което създават: въртеливо, линейно, стъпаловидно, вибриращо и т.н. Повечето от използваните електрически двигатели са машини с въртеливо движение. За прехвърляне на движение от електродвигателя към работния орган на машината се използва механично предавателно устройство: скоростна кутия, трансмисия, ремъчно задвижване, кабелно задвижване, колянов механизъм, трансмисия с винтова гайка и др.

Преобразуващо устройствое устройство, което преобразува електрическа енергия. Тези устройства се използват в контролирано електрическо задвижване за целенасочена и икономична промяна на параметрите на движение на електрическото задвижване: скорост, развит въртящ момент и др. Тъй като електрическите задвижвания получават електрическа енергия от промишлена електрическа мрежа на трифазен променлив ток с напрежение 380 V и честота 50 Hz, за захранване на двигателите (например за двигатели с постоянен ток) и за тяхното регулиране е необходимо електрическата енергия, идваща от мрежата, да се преобразува в електрическа енергия от типа, който е необходими за този електродвигател. Електрическите преобразуватели включват управлявани токоизправители, честотни преобразуватели и др.

Устройството за електрическо преобразуване обикновено е направено от конверторна силови полупроводникови устройства: неконтролирани (диоди) и контролирани (тиристори, заключващи се тиристори, транзистори, биполярни транзистори с изолиран вход - IGBT и др.).

Електрическият двигател, трансмисията и устройствата за преобразуване образуват силовия канал на електрическото задвижване, съдържащ електрически (мрежа, преобразувател на електрическа енергия, електродвигател) и механични (движещ се елемент, например ротор и вал на електродвигателя, механична трансмисия, работно тяло на машината) части.

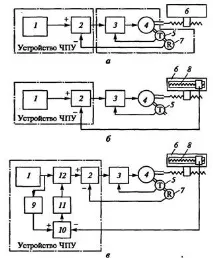

Най-важната функция на електрозадвижването е управлението на преобразуваната механична енергия, т.е. управлението на технологичния процес. Осъществява се от включеното в електрозадвижването информационно-контролно устройство. Общата структура на автоматизираната електромеханична система е показана на фиг. 1. Прекъснатата линия подчертава елементите на системата, които са част от електрическото задвижване и формират силовите и информационните канали на електрическото задвижване.

Фигура 1 - Структурна диаграма на автоматизирано електрическо задвижване на машина с ЦПУ

Информационното и управляващо устройствосе състои от устройства за управление и защита, които позволяват, стартират, спират електрическото задвижване и предпазват от аварийни и необичайни режими на работа, както и електронни и микропроцесорни устройства за управление и сензори за технологични, механични и електрически параметри, които характеризират работата на електрическото задвижване. Комбинацията от информационни и управляващи устройства образуваинформационен канал на електрозадвижването, предназначен за управление на параметрите (координатите) на електрозадвижването в съответствие с изискванията на технологичния процес. Важна функция на системата за управление е и осъществяването на технологичния процес с минимални разходи.електрическа енергия.

СЛЕДВАНЕ НА ШОФИРАНЕ

Като един от основните компоненти, електрическите захранващи задвижвания определят точността и производителността на CNC машините. Поради факта, че CNC устройството генерира управляващи сигнали за задвижване почти без инерция както в режим на движение по зададена траектория, така и в режим на позициониране (спиране на дадена координата), характеристиките и параметрите на захранващото задвижване, отчитайки характеристиките на кинематичната верига на задвижването, са определящи за осигуряване на точност.

С усъвършенстването на CNC устройствата, повишаването на точността на сензорите за положение, увеличаването на твърдостта и точността на механичните компоненти на машината, изискванията за скорост и точност на захранващите задвижвания се увеличават. Има три вида електрически задвижвания, предназначени специално за механизми за подаване на CNC машини:

• DC електрозадвижвания с високомоментни двигатели, възбуждани от постоянни магнити;

• променливотокови електрозадвижвания със синхронни (вентилни) двигатели с ротор с постоянни магнити;

• Променливотокови електрозадвижвания с асинхронни двигатели с накъсо съединена роторна намотка.

Използването на тези електрически задвижвания може значително да опрости конструкцията на захранващия механизъм и да елиминира използването на скоростна кутия в кинематичната верига. В съвременните механизми за подаване на CNC машини валът на двигателя е свързан чрез съединител към винтовия вал на сферичен винт (сферичен винт), а гайката на сферичния винт е твърдо свързана с изпълнителния орган на машината (координатна маса, шублер, револверна кула и др.). Подаващото устройство има два сензора за обратна връзка - по скорост (тахогенератор) и по траектория (кръгова или линейна). В усъвършенстваните цифрови електрически захранващи задвижвания сензорът за скоростотсъства, тъй като скоростта се изчислява като съотношението на пътя към времето (изчислението се извършва директно в цифровата система за управление). Техническият генератор винаги е монтиран на вала на двигателя (някои захранващи двигатели се произвеждат с вграден тахогенератор и / или датчик за кръгово положение и / или електромагнитна спирачка за механично фиксиране на фиксирана координата). Има три варианта за осъществяване на обратна връзка по пътя, в зависимост от инсталирането на датчика (сензорите) на пътя в кинематичната верига на задвижването. На фиг. 1 показва серво задвижвания с полузатворени, затворени и хибридни вериги за обратна връзка по пътя. В машини с нормална точност, осигуряващи точност на позициониране от ±10 µm, е възможно да се използва полузатворена верига за обратна връзка по пътя. В този случай ротационният енкодер е монтиран на вала на двигателя и сферичният винт не е обхванат от обратна връзка.

Това води до факта, че грешката на сферичния винт се прехвърля върху продукта. Систематичният компонент на тази грешка, който се повтаря стабилно, може да бъде компенсиран с помощта на предварително програмирани компенсиращи сигнали.

При прецизните машини високопрецизен линеен енкодер е инсталиран директно върху задвижващия механизъм за подаване (координатна маса) на машината. Такава структура е затворена. С тази схема пропуските в кинематичната верига и еластичните деформации влияят на вибрациите на задвижването. В някои случаи, особено при тежки машини с дълги кинематични вериги, се използва схема с хибридна верига за обратна връзка, в която се използват два сензора: кръгъл, монтиран на вала на двигателя, и линеен, поставен върху масата на машината. В този случай кръговият енкодер се използва за позициониране, а линейният енкодер се използва за автоматично коригиране на грешки.кинематична верига.

| Фигура 1 - Структурни диаграми на серво задвижвания:a, b, c- с полузатворени, затворени и хибридни вериги за обратна връзка по пътя;1– основният блок на CNC устройството;2– блок за управление на задвижването;3– задвижващ агрегат;4– захранващ двигател; 5—тахогенератор Т;6– машинна маса;7– сензор за кръгова обратна връзка R по траекторията;8– линеен сензор за обратна връзка по траекторията;9 –преместване;10 –софтуерен или хардуерен блок за сравнение;11– допълнителна настройка за движение;12 –блок за сумиране. |