Флотационни машини

Първият патент за флотационни машини за флотация на нефт е получен от английския изобретател У. Хайнс през 1860 г. През 1904 г. в България в град Мариупол е пусната в експлоатация една от първите в света флотационни фабрики, оборудвана с апаратура за флотация на нефт (преработва графитна руда от Старокримското находище). През 1904 г. английският учен А. Маккуистен разработи апарат за флотация на филми; през 1906 г. от английския учен Ф. Елмор за вакуумна флотация и електрофлотация. Първите индустриални прототипи на флотационни машини са създадени от американските учени Т. Хувър (1910 г., механична флотационна машина) и Д. Калоу (1914 г., пневматична флотационна машина).

Разликите в конструкцията на флотационните машини се определят главно от метода на аериране на целулозата (фиг. 1 и фиг. 2).

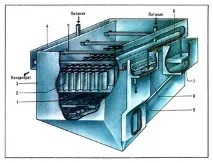

Според тази характеристика машините се разделят на три групи: механични (смесването на пулпата, засмукването и разпръскването на въздуха се извършва от работно колело); пневмомеханичен (въздухът се подава от вентилатор, диспергирането и смесването на целулозата се извършват от работно колело); пневматични - машини за разделяне на пяна, колона, еърлифт (смесването и аерирането на целулозата се извършва чрез подаване на сгъстен въздух през аератори с различни конструкции). В допълнение към тези видовенеобходимо е да се отделят флотационни машини, които все още не са широко разпространени; вакуум и компресия (аерирането се осигурява чрез освобождаване на разтворени газове от целулозата); електрофлотация (аериране на течността с мехурчета, освободени по време на електролизата); центробежни и със струйна аерация на течността. Всяка група се класифицира и според други характеристики (например за машини от механичен и пневмомеханичен тип, според конструкцията на работното колело, метода на подаване на въздух към него, характеристиките на изпомпване на целулоза от работното колело и нейната циркулация в камерата). Конструкциите на работни колела на различни флотационни машини (фиг. 3) могат да бъдат разделени на два основни типа: лопатка и пръст.

На камерите на механичните и пневмомеханичните флотационни машини се придава най-оптималната от хидродинамична гледна точка форма. За целта повечето флотационни машини имат странични стени, които са скосени на дъното, което елиминира натрупването на твърди частици в ъглите и улеснява движението на частиците на дъното от стените към работното колело. Размерът на междукамерните прегради оказва голямо влияние върху хидродинамиката на пулпните потоци в машината. Според влиянието си флотационните машини се разделят на напълно или частично изолирани и правоточни. Степента на изолация на камерите една от друга и свързаната с това интензивност на надлъжното смесване на целулозата между камерите зависят не само от конструкцията на преградите, но и от конструктивните характеристики на аерационния блок, както и от количеството на потока на целулозата в машината.

Основните показатели, характеризиращи работата на флотационните машини, са производителност, енергоемкост и металоемкост. Използват се машини от механичен и пневмомеханичен тип с обем на камерата от 0,14 до 70 m 3, дебит на целулоза от 0,20 до 130 m 3 / min, специфична консумация на енергия от 0,85 до 2,80 kW / m 3.

Пневматичните машини имат редица предимства пред механичните и пневмомеханичните машини: висока производителност, нисък разход на метал и енергия, ниски капиталови разходи. Разлики в дизайна: статичност, простота, компактност на камерата, без въртене в абразивна средавъзли. Въпреки това, те все още не са широко използвани в практиката на обогатяване поради липсата на надеждно и издръжливо аериращо устройство.

Най-широко използвани са машини за разделяне на пяна (виж Разделяне на пяна) и колонни машини (фиг. 4), при които първоначалната целулоза след разбъркване с реагенти се подава в средната или горната част на колоната (под слоя пяна) и се среща с възходящ поток от въздушни мехурчета, въведени в долната част.

Обемът на камерите на колонните машини е от 5 до 125 m3, дълбочината на камерите е от 3 до 12 м. Селективността на флотацията в колоните е по-висока поради противотока на целулоза и въздух и поради по-голямото от обичайното използване на вторични процеси на минерализация в слоя пяна. Това дава възможност за получаване на висококачествени концентрати, намаляване на потреблението на депресанти и опростяване на технологичните схеми.

Най-обещаващите са пневматичните флотационни машини, които позволяват да се увеличи скоростта и селективността на разделянето, като същевременно се намалят капиталовите и оперативните разходи.

Подобряването на дизайна на флотационните машини върви по пътя на увеличаване на обема на камерите, надеждността и издръжливостта на основните възли, намаляване на консумацията на метал и енергия и контролиране на вътрешнокамерната циркулация.