ГРАНИЧНА СТЕПЕН НА ИЗВЛЕЧЕНИЕ НА ЛИСТОВА ПРОДУКЦИЯ СЪС СФЕРИЧНО ДЪНО ПРИ ГОРЕЩА ДЕФОРМАЦИЯ -

В машиностроенето се използват цилиндрични изделия с куполообразна основа (цилиндри за високо налягане, каски и др.), изработени от високоякостни титанови и алуминиеви сплави с ниска пластичност. Те се произвеждат чрез операции по щамповане на ламарина при горещи работни условия.

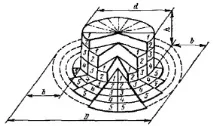

В общата терминология аспираторът е разделен на два вида: стационарен, използван за производство на дълги детайли (тел, прът, тръби) и нестационарен, при който детайлът от ламарина се превръща в насипен продукт. Съгласно втория изглед, съгласно схемата на процеса на превръщане на плоска заготовка в кухина с триизмерна форма (фиг. 1), пръстеновидната част на заготовката (D-d) се навива в цилиндрична повърхност с диаметър d и височина h. Поради факта, че обемът на метала не се променя, височината на частта h ще бъде по-голяма от ширината на пръстеновидната част b.

Валцоването на кръгла заготовка в цилиндрична чаша служи като прототип за почти всички операции по изтегляне и е пример за нестационарен процес. При технологичните изчисления се използват показатели за деформация на процеса: степента на изтегляне Kv и коефициентът на изтегляне m, определени от изразите

където d е диаметърът на продукта; D е диаметърът на детайла.

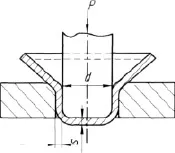

В технологичните операции, в зависимост от относителните размери на детайла, се използват два вида изтегляне: без затягане и с натискане на детайла. Това се обяснява с появата на гофри във фланеца, когато неговата стабилност се загуби в резултат на тангенциални деформации на компресия.

Ориз. 1. Последователността на движение на метала в процеса на изтегляне от под фланеца

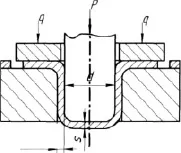

Ориз. Фиг. 2. Схема на чертане на детайла: а - без затягане; b - със скоба

Извличането без затягане се използва при щамповане на детайли с малка височина от относително дебел метал (фиг. 2, а). Второтипът се използва при щамповане на детайли със значителни размери от сравнително тънък метал. В този случай, за да се предотврати образуването на бръчки, детайлът се притиска насила към матрицата по време на процеса на изтегляне (фиг. 2, b). Освен това, за минимално огъване и изправяне на детайла в процеса на неговото прибиране в матрицата на инструмента, неговият формовъчен ръб има радиус, определен от стойност, равна на 5–10 дебелини на изтегления метал.

При рисуване има сложно, обемно деформирано състояние на метала на продукта в различните му зони. Деформацията се извършва по посока на дебелината на детайла, в радиална и тангенциална посока.

При оценката на граничната степен на изтегляне В. Бекофен заяви позицията, според която способността за изтегляне не се характеризира с общоприетите механични свойства на метала [1]. В резултат на това съотношението на удължение за всеки материал се определя емпирично, за това се намира най-големият диаметър на детайла, при който не настъпва разрушаване. За изтеглянето на цилиндрични продукти с плоско дъно беше предложено основно правило: "... цилиндрична капачка с плоско дъно може да бъде изтеглена от пластичен метал с диаметър на детайла не повече от два пъти диаметъра на капачката."

В инженерното производство има нужда от продукти от високоякостни титанови и алуминиеви сплави с цилиндрична повърхност с куполообразна основа. Производството им е свързано с обработка с горещо налягане, при което металът няма закаляване. Неотложността на проблема, свързан с определянето на граничната степен на изтегляне на горепосочените продукти при горещи работни условия, е очевидна.

Въз основа на гореизложеното беше формулирана целта на тези изследвания, която включва дефинициятаграничната степен на изтегляне на листови цилиндрични продукти със сферично дъно от високоякостни титанови и алуминиеви сплави при горещи работни условия.

Експериментална процедура

Въз основа на поставената цел за обект на изследване са избрани цилиндрични обекти със сферично дъно, изработени от тънки и дебели листове от алуминиеви и титанови сплави. Изработени са чрез изтегляне "изпод скобата" при горещи условия на работа по следните технологични процеси:

- продукти с диаметър 250 mm и височина 270 mm, изработени от брониран алуминий (BTA) и титанова сплав VT14, щамповани от заготовки с диаметър 480 и 500 mm (коефициент на изтегляне съответно 1,8 и 2,0) с нагряването им в камерна електрическа пещ;

- продукти с диаметър 100 mm и височина 120 mm, изработени от титанови сплави OT4-1, VT6, щамповани от заготовки с диаметър 200 mm (коефициент на извличане 2,0) при постоянна температура на фланеца (изотермично щамповане), което се осигурява чрез метода на електроконтактно нагряване [4].

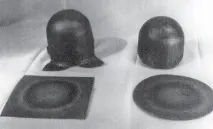

Ориз. Фиг. 3. Снимки на цилиндрични продукти със сферично дъно, удължени "изпод скобата" в една операция: a - от алуминиева сплав BTA, l. 4.0; b - от титанова сплав VT14, l. 4.0; c - от титанова сплав VT6, l. 1.5

Експериментални резултати и дискусия

По време на производството на продуктите са получени следните резултати. Граничната степен на изтегляне, равна на две, е получена за продукти с диаметър 250 mm от алуминиева сплав BTA (фиг. 3a) и с диаметър 100 mm от титанови сплави OT4-1, VT6 (фиг. 3c). За продукт с диаметър 250 mm, изработен от титанова сплав VT14, граничната степен на изтегляне е 1,8 (фиг. 3, b) [2, 5]. Резултатите от анализа на поетапното формоване на детайла за BTA сплави иWT14, l. 4 мм са показани на фиг. 4.

Ориз. 4. Снимки на поетапното оформяне на детайла, л. 4.0: а - алуминиева сплав BTA; b - титанова сплав VT14

Резултатите от изследването показват, че граничната степен на изтегляне "изпод скобата" при условия на гореща деформация с постоянна температура на метала в зоната на фланеца не надвишава стойността "две". Теоретично това се потвърждава от модела на качулката, предложен от V. Bekofen. В съответствие с това всеки сектор от оригиналния детайл променя формата си (гънки) съгласно схемата, показана на фиг. 5, според който функцията на матрицата се изпълнява от съседни сектори на детайла, а ъгълът на матрицата се определя от ъгъла в горната част на деформируемия сектор. Приложената сила на щанцата се предава през относително недеформируема част от детайла.

Всеки елемент от сектора претърпява деформация на срязване и с придвижването към външните секции големината на тангенциалната деформация се увеличава. Очевидно е, че в случай, че стойността на тангенциалната деформация надвишава стойността на радиалната, равнинната схема на деформация трябва да бъде заменена с обемна и ще настъпи рязко удебеляване на метала. В резултат на това фланецът на детайла ще бъде притиснат по периметъра и силата, необходима за търкаляне на детайла, ще надвиши якостта на метала, което може да доведе до разкъсване на метала на продукта. Тази ситуация съответства на стойност на коефициента на теглене две. Като цяло получените стойности на граничната степен на удължение, получени по време на гореща деформация, потвърдиха правилото на В. Бекофен за неговата гранична стойност.

Различната степен на удължение на продуктите с диаметър 250 mm от титанова сплав VT14 и алуминиева сплав BTA може да се обясни с факта, че титановите сплави по-рязко намаляват пластичността при загуба на температура. В резултат на това гофритефланецът не е напълно разширен. На фиг. 3 ясно показва, че върху цилиндричната част на продукта от алуминиева сплав зоната със следи от гофрирани гънки е по-малка от тази на продукта от титанова сплав. В същото време при изтегляне на тънколистови сплави OT4-1, VT6 l. 1.5, при условия на поддържане на постоянна температура по протежение на зоната на фланеца, степента на изтегляне има максимална стойност, а зоната със следи от гофрирани гънки е минимална. В същото време трябва да се има предвид, че с увеличаване на дебелината на изтегления детайл, радиусът на изтегляне на матрицата се увеличава: за дебелина 1,5 mm той е 12 mm, за дебелина 4 mm съответно 40 mm. В резултат на това неподдържаната фаза на чертежа се увеличава в крайната му част.

Ориз. Фиг. 5. Нестационарно изтегляне на ламарина: а - схема на операцията; b - схема на навиване на сектора на детайла

При анализа на резултатите трябва да се отбележи, че трябва да се отбележи рисунката на продукти със сферично дъно, за разлика от продукти с плоско дъно. Те се характеризират с развит начален етап на процеса, който се състои в сложна пластична деформация на пръстеновидната, незахваната част на детайла под щанца. Извършва се поради разтягането му с огъване, докато фланецът запазва първоначалните си размери. Трябва да се отбележи последователността и преобладаването на деформациите, свързани с разтягане и огъване, в зависимост от якостните характеристики на материала, който се изтегля, в началния етап на изтегляне. И така, на фиг. 4 ясно се вижда, че титановата сплав в началото на изтеглянето се характеризира с разтягане: изглежда, че пасва около поансона, за разлика от алуминиевата сплав, където първо се появява огъване по радиуса на изтегляне на матрицата. В резултат на това, в зависимост от изтегляния материал, ако неговата пластичност е недостатъчна, празнините могат да бъдат в купола в края на чертежа или по протежение на радиуса на изтегляне на матрицата внеговото начало. В края на етапа се извършва пластичното формоване на цялата долна част на детайла.

Анализът на гофрирането във фланеца като цяло потвърди динамиката на неговото развитие. Процесът протича стъпаловидно, като външният диаметър на детайла непрекъснато намалява, докато се образува напълно стабилно фино гофриране. При дебел материал, с еднакви размери на детайла и продукта, възникването на гофри е трудно поради по-голямата стабилност на фланеца на детайла.

Потвърждение на получените резултати за стойността на граничната степен на изтегляне и динамиката на нейното развитие е получено чрез математическо моделиране с помощта на софтуерния пакет DEFORM [3].

Изводи

- Определена е стойността на граничната степен на изтегляне на листови цилиндрични изделия със сферично дъно от високоякостни титанови сплави VT14, VT6, OT4-1 и алуминиева сплав BTA при условия на гореща деформация.

- Потвърждава се теоретичната позиция на В. Бекофен, че механичните свойства на метала не характеризират способността му за изтегляне. За да се постигне граничната степен на удължение, при която диаметърът на детайла е равен на два пъти диаметъра на продукта, е необходимо да се създаде максимално пластично състояние на метала в областта на фланеца.

- При изтегляне на трудни за деформиране сплави е необходимо да се създаде пластичност на метала в областта на фланеца поради постоянно температурно поле. Ограничителната степен на изтегляне се определя от спирачната сила по периметъра на фланеца на детайла, когато той се изтегля „изпод скобата“. На свой ред, количеството на забавяне се определя от гофрирането, което зависи от относителната дебелина на детайла и якостните характеристики на метала.

Рецензенти:

Гаврилов G.N., доктор на техническите науки, професор, катедра "Материалознание, технология на материалите",термична обработка на метали”, Нижегородски държавен технически университет на име V.I. R.E. Алексеев, Нижни Новгород;

Панов А.Ю., доктор на техническите науки, професор, ръководител. Катедра "Теоретична и приложна механика", директор IPTM, Нижегородски държавен технически университет. R.E. Алексеев, Нижни Новгород.