Изчисляване на преходни кацания, кацания с хлабина и намеса - Здравей ученик!

Срочен проект

Изчисляване на преходни сглобки, хлабини и сглобки с намеса

Съдържание

1 Изчисляване и избор на интерферентна връзка за гладка цилиндрична връзка. 3

2 Изчисляване и избор на монтаж с гарантирана хлабина за лагер с течно триене. 7

3 Изчисляване на преходното прилягане за вероятността от смущения и пропуски. 10

4 Избор на площадки за свързване с ключ. 13

5 Избор на напасване за шлицевата връзка. 15

Списък на използваните източници. 17

Въведение

Огромен принос за машиностроенето направи организацията на производството на машини и други продукти въз основа на взаимозаменяемостта, създаването и използването на надеждни средства за технологично измерване и контрол. Точността на производствените машини и техните части действа като индикатор за качество.

Със съвременното развитие на науката и технологиите, с организирано масово производство, стандартизацията, основана на широкото въвеждане на принципите на взаимозаменяемост, е едно от най-ефективните средства за насърчаване на прогреса във всички области на икономическата дейност и подобряване на качеството на продуктите.

Инженерните продукти не са проста колекция от части. В един сглобен продукт частите са взаимосвързани и взаимозависими. Отклонение в размерите и местоположението на оси или повърхности, всяка една от частите причинява отклонение в местоположението на други части на монтажната единица. Тези отклонения, обобщавайки, оказват определено влияние върху качествените характеристики на продукта.

Качеството на продукта е определящ фактор за потребление във всички страни по света.

В тази курсова работа се изчисляват преходни кацания, кацания с клирънс и смущения.Прави се избор на площадки за шпонкови и шлицови връзки. Работата е практическо приложение на знанията, получени в хода на изучаването на предмета "Нормализиране на точността в машиностроенето".

1 Изчисляване и избор на натягане за гладка цилиндрична връзка

1.1 Да определим минималното контактно налягане върху повърхностите на частите.

където Mkp е въртящият момент, H×m;

dn - номинален диаметър на връзката, m;

l е дължината на контакта, m;

f е коефициентът на триене;

Fa - аксиална сила, N.

1.2 Определете необходимата стойност на минималната проектна намеса.

където E1 и E2 са модулите на надлъжна еластичност на материала на вала и втулката, Pa;

C1 и C2 - коефициенти на твърдост.

1.3 Посочете стойността на минималната проектна намеса.

където UR е корекцията, която отчита раздробяването на грапавостта на контактните повърхности, µm;

Ut е корекцията, като се отчита разликата в работните температури на частите и температурата на средата, микрони;

Un » (5…10), µm – корекция за възможно повторно натискане на фугата.

където Rz1 е грапавостта на повърхността на вала, µm;

Rz2 – грапавост на повърхността на втулката, µm.

където a1 и a2 са коефициентите на линейно разширение на вала и втулката;

Т1 – температура на вала, ºС;

Т2 – температура на втулката, ºС;

Тср – средна температура, ºС.

1.4 Да определим максималното контактно налягане върху повърхностите на частите:

Тогава максимално допустимото налягане за връзката:

1.5 Определете максималното проектно смущение Nmax - при което възниква максималното налягане [Pmax]:

1.6 Максималната плътност на дизайна, като се вземат предвид направените по-рано изменения.

1.7 Според получените стойности на изчислената интерференция, ние избираме таблично прилягане, докато трябва даще бъдат изпълнени следните условия:

Според таблицата изберете подходящия Æ35

Намираме най-голямата таблична интерференция по формулата:

където es е горното отклонение на вала, mm;

EI - долно отклонение на отвора, mm

0,024 - 0 = 0,024 мм

Намираме най-малката таблична интерференция по формулата:

където ei е долното отклонение на вала, mm;

ES - горно отклонение на отвора, mm.

0,017 - 0,011 = 0,006 mm

2 Изчисляване и избор на хлабина за лагер с флуидно триене

2.1 Определете средното налягане в лагера:

където Fr е радикалното натоварване, N;

l е дължината на контакта, m;

dn – номинален диаметър, m.

2.2 Намерете минимално допустимата дебелина на масления слой [hmin], при която все още се осигурява флуидно триене.

където RZ1 и Rz2 са грапавостта на ограждащата повърхност, m;

K ³ 2 - коефициент на безопасност за дебелината на масления слой; приеме K=2;

gD = (2…3), µm – добавка за непрекъснатост на масления слой; приемаме gD = 3 × 10 -6 m.

[hmin] = 2 × (1,6 + 3,2 + 3) × 10 -6 = 15,6 × 10 -6 m

2.3 Изчислете стойността на коефициента Ah:

където m е динамичният вискозитет на смазката при twork = 50 ºС, Pa×s.

w е ъгловата скорост, rad/s.

2.4 Въз основа на намерената стойност на Ah, използвайки графиката (фиг. 1, стр. 288 Myagkov V.D.), с дадено съотношение 1,1, определяме минималния относителен ексцентрицитет Xmin, при който дебелината на масления слой е [hmin]. защото условието Xmin³0.3 не е изпълнено, тогава според същата графика намираме стойността A (съгласно таблица 1.98, стр. 287 Myagkov V.D.).

При x = 0,3, стойността на Ax = 0,464.

2.5 Изчислете минимално допустимото разстояние:

2.6 Определете оптималния дизайн на разстоянието:

където Aopt е максималната стойностА, при зададена стойност на съотношението - по график, в случая Aopt = 0,49;

hopt – x стойност, при която Ah=Aopt, в този случай hopt = 0,475.

2.7 Въз основа на предварително намерената стойност на Ah, ние определяме, отново използвайки графиката, максималния относителен ексцентрицитет xmax, при който дебелината на масления слой е [hmin]. В този случай xmax= 0,96.

2.8 Изчислете максимално допустимия просвет:

2.9 Според таблицата избираме кацане, при което са изпълнени следните условия:

Избор на прилягане с разстояние от Æ60

Най-големият просвет на масата за това кацане е:

където ES е горното отклонение на отвора, mm;

ei е долното отклонение на вала, mm.

Най-малкото пространство на масата:

където EI е долното отклонение на отвора, mm;

es е горното отклонение на вала, mm.

3 Изчисляване на преходното прилягане за вероятността от получаване на смущения и пропуски

Дадени връзки: Æ32

3.1 Максимално разстояние от масата за това прилягане.

Максимална таблична намеса

3.2 Средният размер на отвора е:

Среден размер на вала:

3.3 Лесното сглобяване се определя от вероятността да се получат празнини в сглобката. Приемаме, че дисперсията на размерите на отвора и вала, както и празнината и намесата се подчиняват на закона за нормалното разпределение и толерансът T е равен на величината на полето на разсейване:

Тогава отклоненията на размерите на отвора и вала са съответно равни:

3.4 Стандартно отклонение за разпределението на пропуски и смущения във връзката:

3.5 При среден размер на отвора и вала се получава намеса:

3.6 Изчислете вероятността стойностите на предварителното натоварване да са в диапазона от 0 до 5 микрона, т.е. при x = 5

Използвайки таблицата със стойностите на интегралите на функциите F(z), намираме вероятността за стягане в диапазона от 0 до 5микрон:

F(z) = F(1,01) = 0,3413

Тогава вероятността от получаване на стягане във връзката:

PN = 0,5 + F(z) = 0,5 + 0,34 = 0,84 (84%)

Вероятността за получаване на пропуски във връзката:

4 Избор на фитинги за свързване с ключ

4.1 В съответствие с GOST 23360-78 за вал с d = 50 mm избираме ключ със сечение b´h=14´9, докато дълбочината на жлеба на вала t1 = 6 mm и дълбочината на жлеба на втулката t2 = 4,3 mm. Задаваме дължината на ключа от стандартния диапазон: l = 70 mm, т.е. избраният ключ има обозначението:

Ключ 14´9´70 ГОСТ 23360-78

4.2 Проверете връзките за смачкване. Напрежението на срутване σcm, MPa и якостните условия се определят по формулата:

където Мcr – предаван въртящ момент, N×mm;

[σcm] – допустимо напрежение на смачкване, в това съединение, MPa.

Следователно условието за якост σcm +0,74)

- дължина на канала на вала - 70H15( +1.2)

- ширина на шлица на втулката – 14Js9(±0.021)

4.5 Изчислете максималната плътност и хлабина за монтиране на шпонката в жлеба на вала и жлеба на втулката по ширината:

4.5.1 Свързване на шпонката към жлеба на вала

4.5.2 Свързване на ключ към жлеб на втулка

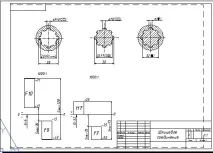

5 Изберете годност за шлицова връзка

5.1 За подвижна правостранна шлицева връзка с номинални размери z´d´D´b (8´32´38´6), центрирана върху страничната повърхност b, съгласно GOST 25345-82, ние определяме следните площадки:

Избраната шлицева връзка съгласно ST SEV 187-75 е обозначена:

5.2 Изчислете най-големите и най-малките празнини за всички връзки, както и толеранса на прилягане (в този случай допустимото отклонение TS, mm), като използвате формулата:

5.2.1 Вътрешен диаметър на връзката Æ32:

5.2.2 Връзка на зъба b - 6:

Заключение

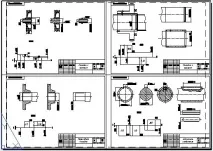

Курсовата работа съдържа 16 листа разчетни и обяснителни бележки и 5 чертежа с формат А3. Тази работа е на висотата на задачата.

В курсовата работа се изчисляват и обосновават кацанията за типични партньори: избрани са кацания за намеса, преходни кацания, кацания на шпонкови и шлицови връзки. При извършване на работа бяха определени грапавостта на повърхността и допустимите отклонения от формата и местоположението на повърхностите.

Списък на използваните източници

1 Paley, M. A. Допустими отклонения и напасване: Наръчник: В 2 часа - 7-мо издание, преработено. и допълнителни / М.А. Пейли и други - Л .: Политехника, 1991 - 576 с.

2 Марков, Н. Н. Нормиране на точността в машиностроенето: учеб. за машиностроене. специалист. университети. - 2-ро изд., Рев. и допълнителни / Н.Н. Марков, В.В. Осипов, М.Б. Шабалин. - М .: Висше. училище; Издателски център "Академия", 2001. - 335 с.

3 Никифорова, Л.А. Основни връзки в машиностроенето. Колекция от задачи: указания за извършване на сетълмент и графична работа / L.A. Никифорова - 2006 - 23с.

4 Марусич, К.В. Нормиране на точността в машиностроенето. насоки / K.V. Марусич. – 2010 – 75 с.

ЧЕРТЕЖИ:

Изтегляне: Нямате достъп за изтегляне на файлове от нашия сървър. КАК ДА ИЗТЕГЛЯТЕ ТУК