Изгаряне на газово гориво в промишлени пещи

Най-големите потребители на газ са промишлените пещи на черната металургия. Използването на газ в доменните пещи позволява да се намали потреблението на кокс, да се увеличи производителността на труда и да се намалят разходите за производство на чугун.

Според технологичното предназначение промишлените пещи се разделят на нагряващи (ковашки), термични (за закаляване, темпериране, отгряване), топилни (за топене на метали, стъкло), печене (за изпичане на тухли, вар, порцелан и др.), сушилни (за сушене на пясък, боя и лакови покрития и др.).

Според метода на топлообмен и достигнатата температура, пещите се разделят на високотемпературни (над 1000 ° C), в които топлообменът се осъществява главно чрез излъчване; средна температура (650-1000 °C), при която топлината се пренася чрез излъчване и конвекция; нискотемпературни (до 650 °C), при които преносът на топлина се осъществява главно чрез конвекция.

При високотемпературни пещи газът се изгаря в работното пространство на пещта, което осигурява пренос на топлина към нагрети предмети главно поради излъчване от пламъка на горелката, горещи продукти на горене и вторични излъчватели (нагрети повърхности на зидария и стени).

В нискотемпературните пещи газът се изгаря напълно в пещта, продуктите от горенето, влизащи в работната камера, измиват нагретите предмети и пренасят топлина главно поради конвекция.

Високоскоростното нагряване на метал при температури в камерата на пещта до 1400-1500 ° C все повече се използва в масовото производство, тъй като времето за нагряване се намалява и производителността на пещите се увеличава.

В ковашко-пресовото производство се използват камерни нагревателни пещи с талига. Тези пещи използват принудителна циркулация на продуктите от горенето поради енергиятагазово-въздушни струи, протичащи от горелките, което допринася за получаване на въртящи се газови потоци с еднаква температура около нагретите продукти.

Защитните среди се използват за защита на металната повърхност от контакт с агресивни газове. Един от начините за получаване на защитна среда е изгарянето на газ с липса на въздух.

В металургичните заводи муфелните пещи са широко разпространени за топлинна обработка на студено валцована ламарина в рулони, отгряване на тел в рулони. Муфелните пещи се използват и за термична обработка на метал в машиностроенето. Газовото гориво се използва за сушене на форми в леярни.

Природният газ се използва успешно в химическата и хранително-вкусовата промишленост, както и в производството на строителни материали. За увеличаване на производителността на пещите за топене на стъкло и увеличаване на осветеността на пламъка се използва обогатяване на газ с тежки въглеводороди (до 20-30% мазут). Използват се и методи за прехвърляне на пещи за топене на стомана и стъкло на природен газ без добавяне на мазут, увеличаването на осветеността на пламъка се постига чрез бавно смесване на газ и въздух в пещта и увеличаване на отделянето на сажди от газа, което намалява времето за топене на стомана и стъкло и намалява разхода на гориво. От голямо значение са правилният избор на броя и вида на горелките, тяхното рационално разположение, правилното разположение на комините, като се вземе предвид разположението на материалите, подложени на термична обработка в пещта.

Горелките трябва да осигуряват подготовката и подаването на газо-въздушната смес в работното пространство на пещта, стабилността на запалването и стабилизирането на фронта на горене в диапазона на промените в натоварването на пещта, създаването на пламък с необходимата дължина и излъчване. За изпълнение на тези функции се използват различни горелки. Атмосферни горелкиизползвани в нискотемпературни фурни.

Инжекционните горелки със средно налягане се използват в малки камерни пещи с ширина до 0,8 m с едностранно и 1,5 m с двустранно разположение на горелките. Горелките с принудителен въздух са по-универсални, те успешно работят с газ с ниско и средно налягане в различни инсталации с различни режими и осигуряват по-широки диапазони на управление на газовия поток, което позволява интензивно подаване на топлина през отоплителния период и намаляване на подаването, когато потреблението на топлина трябва да бъде значително намалено, без да се изключват отделните горелки. При преобразуване на пещите на газово гориво се препоръчва да се монтират горелки за мазут и газ. Броят на горелките на устройството трябва да бъде минимален, но достатъчен за равномерно нагряване и подходящи топлинни условия.

При поставяне на горелки върху уреда е необходимо да се изключи директното насочване на горелката върху нагретите повърхности, тъй като това може да доведе до локално прегряване и влошаване на качеството на продукта. Поставянето на канали за изпускане на дим в работното пространство на пещта трябва да осигури равномерно разпределение на продуктите от горенето, измиващи отопляемите обекти.

Помислете за устройството и принципа на работа на някои промишлени пещи.

Според условията на поставяне и преместване на нагрети предмети в работното пространство на пещите се разграничават камерни и методични пещи. Камерните пещи се предлагат със стационарно или талижно огнище, в което металът е в неподвижно състояние по време на процеса на нагряване. В методичните пещи металът се движи в работното пространство на пещта по време на нагряване. В методичните пещи температурата на работната среда по дължината на метала не е еднаква, а в камерните пещи е почти същата.

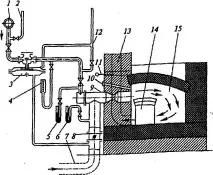

Камерна отоплителна пещ (фигурата по-долу). Източникът на топлина е горелканиско налягане с принудително подаване на въздух. Изгарянето на газовъздушната смес се извършва в работното пространство на пещта, което осигурява високоскоростно нагряване на продуктите до 1400 °C. Продуктите се нагряват главно поради излъчването на горелката, продуктите от горенето, тухлената зидария и отчасти поради конвекцията.

Камерна отоплителна пещ

1 - газов колектор; 2 - продухващ газопровод; 3 - блокиращ вентил за газ и въздух; 4 - възпламенител; 5, 6 - манометри за газ и въздух; 7 - въздуховод; 8 - амортисьор за управление на въздуха; 9 - горелка; 10 - дупки за гледане и стрелба; 11 - порта; 12 - предпазен газопровод; 13 - комин; 14 - прозорец за зареждане; 15 - работна камера

Конструкцията на изпускателните канали създава добри условия за циркулация на продуктите от горенето и равномерно измиване на нагретите предмети. Предимството на камерните пещи е, че те могат да нагряват детайли с различни размери и форми при различни температурни условия. Камерните пещи могат да работят с периодично и непрекъснато зареждане и дозиране на продукти при постоянна температура в пещта.

Термични пещи

Термичните пещи се използват за придаване на определени свойства на нагретите продукти. В този случай в нискотемпературните пещи стоманените продукти се нагряват под температурите на вътрешноструктурните трансформации (до 250–700 ° C), а във високотемпературните пещи - в температурния диапазон на вътрешноструктурните трансформации (700–1200 ° C). Следователно към термичните пещи се предявяват по-строги изисквания от отоплителните по отношение на поддържането на желаната температура в работната камера.

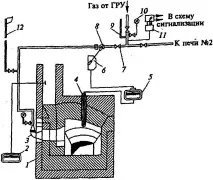

Малка термична пещ

1 - фурна; 2 - габарит; 3 - инжекционна горелка; 4 - термодвойка; 5 - регулатор на температурата; 6 - задвижващ механизъм; 7- спирателен кран; 8 - контролен клапан; 9 - продухващ газопровод; 10 - манометър; 11 - сигнализиращо устройство за спад на налягането на газа; 12 - предпазен газопровод

Фигурата по-горе показва малка термична пещ с контрол на температурата. Поддържането на необходимата температура в пещта се осигурява от автоматизация. Принципът на работа на автоматиката е следният. При температурни отклонения в работната камера ЕМП в термодвойката се променя. Промяната в EMF се преобразува в температурния регулатор и в задвижващия механизъм в сила, която променя степента на отваряне на управляващия вентил. Съответно подаването на газ към горелката се променя. В термичните пещи, заедно с радиацията, конвекцията също има голямо влияние върху температурния режим, а в пещите с ниска температура преобладава конвективният топлопренос, следователно доброто нагряване на метала се постига само при равномерно разпределение на топлинните потоци в работното пространство на пещта.

Сушилни

В машиностроенето леярните използват сушилни за сушене на форми и сърца, както и за сушене на продукти след боядисване. Работната температура в сушилните е под точката на възпламеняване на газа, така че в такива инсталации газообразното гориво се изгаря в отделна горивна камера. Продуктите от горенето идват от пещта в работното пространство след разреждането им с въздух.

Прехвърлянето на сушилни инсталации към газово гориво се извършва чрез инсталиране на газови горелки в пространството на пещта, разположено под нивото на пода. Продуктите от горенето навлизат в работната камера през специални отвори на разпределителни комини, разположени по страничните стени на сушилните. Инжекционните горелки с ниско налягане се използват за сушене на инсталации. Тези горелки са монтирани по страничните стени на работната камера на сушилните. Газ,влизайки в горелката, той изсмуква от околното пространство до 50% от необходимия за пълното изгаряне въздух и се смесва с него. За да се осигури равномерно подаване на газ по цялата дължина на горелката, сместа газ-въздух протича последователно през две концентрични разпределителни тръби. На външната разпределителна тръба има капачки с изходи, където се получава изгаряне на газ. В дупките, поради смесване с въздуха, идващ изпод горелката, се образуват факли, опънати по цялата дължина на сушилнята. В същото време се постига необходимия температурен режим от 350-450 °C.

За повърхностно сушене на форми и сърца се използват инсталации с панелни горелки, както и горелки с инфрачервено лъчение. Използването на радиационно нагряване в сушилните форми зависи до голяма степен от тяхната конфигурация. Докато плоските повърхности се нагряват и изсъхват бързо, дълбоките и сенчести вдлъбнатини отнемат повече време, за да изсъхнат.

Използването на газово гориво позволява да се организира повърхностното сушене на големи форми на мястото на тяхното производство с помощта на преносими сушилни, което дава голям икономически ефект.