Конструктивни характеристики на разширителни устройства за барабанни спирачки - Studopedia

В горните конструкции на барабанни спирачни механизми задвижването (развъждането) на накладките се извършва с помощта на еднопосочен или двупосочен хидравличен цилиндър. Този метод е естествен при използване на хидравлично спирачно задвижване. При други видове задвижване се използват други механизми за разреждане на подложките (разпръскващи устройства).

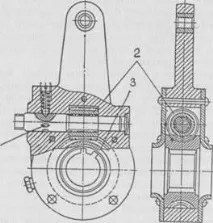

С механично и пневматично задвижване най-често се използват механизми за разширяване на лоста и гърбицата. Пример за такъв механизъм е показан на фиг. 14.7. Прътът на пневматичната камера действа върху лоста 2, който завърта вала на юмрука J, който разширява подложките 1 и 4. Оперативната настройка на пролуките в спирачния механизъм се извършва чрез завъртане на юмрука. Ъгълът на въртене на юмрука, необходим за настройка, е доста голям. Лостът, от друга страна, не трябва да се отклонява много от положението, перпендикулярно на пръта на камерата, за да се избегне забележимо намаляване на рамото на силата, приложена към него от този прът. Следователно въртенето на юмрука по време на регулиране се извършва не чрез удължаване на пръта с помощта на устройство за регулиране с резба, което би било по-лесно, а чрез промяна на позицията на вала на юмрука спрямо лоста. За това, както е показано на фиг. 14.8 между лоста и юмручния вал е вградена червячна предавка.

Когато червеят се върти, юмрукът се върти спрямо фиксирания лост и избутва подложките. Червячният вал 2 има няколко отвора 7, в които по време на въртене влиза натоварена с пружина топка. Веднъж попаднала в дупката, топката издава характерно щракване. Това устройство има двойна цел. Първият е да се улесни настройката, тъй като в този случай това може да се направи чрез приближаване на блоковете до барабана и след товазавъртете червячния вал обратно - предварително определен брой щраквания. Втората цел е да се фиксира червячният вал след настройка.

Спирачният механизъм с гърбичен разширител е на пръв поглед парадоксален по отношение на самоусилване. От една страна, елементарните тангенциални сили на триене, действащи върху обувките от страната на барабана, трябва да създадат ефект на самоподсилване върху едната обувка и ефект на самоотслабване върху другата обувка. Но, от друга страна, юмрукът, който отваря накладките, има два симетрични профила, които предизвикват едно и също движение и същото износване на накладките. На тази основа този дизайн се нарича механизъм с равни премествания, за разлика от дизайна, показан на фиг. 14.2, който се нарича механизъм с равни движещи сили. Ако накладките имат еднаква дължина и същото износване, тогава те вършат една и съща работа и следователно нямат ефект на самоподсилване и самоотслабване.

Ориз. 14.8. Разширителен лост за барабанна спирачка с регулатор на червячна предавка

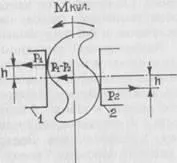

За да изясните този проблем, разгледайте този, показан на фиг. 14.9 схема на натоварване на разширяващия се юмрук. Въртящият момент MKUL, подаден на юмрука, се реализира като сумата от моментите на въртене P1 • h + P2 • h = MKUL, докато двете събираеми на сумата изобщо не трябва да са равни. Практически левия блок/, който има самоусилване и поради което се притиска по-силно към барабана, поради наличието на еластична приспособимост на барабана, обшивка,

Ориз. 14.9. Схема на зареждане на разширяващия се юмрук на барабанната спирачка

подложки и т.н., отслабва взаимодействието му с юмрука, намалявайки силата Pi. Освободената в резултат на това сила се прехвърля от левия профил на юмрука към десния профил, увеличавайки силата P2 икомпенсира ефекта на самоотслабване, съществуващ върху десния блок 2, в резултат на което спирачният механизъм като цяло започва да работи без самоусилване и силата Pg-P1 действа върху опората на юмрука.

Странностите на разглеждания механизъм обаче не свършват дотук. Въпреки симетричния профил на юмрука и логиката на горните разсъждения, на практика се наблюдава повишено износване на левия блок спрямо десния, както би трябвало да е при наличието на ефекта на самоусилване-самоотслабване. Тази странност се обяснява с голямата стойност на опорната сила /2 - pi и конзолната инсталация на юмрука. Тези обстоятелства водят до забележимо еластично изместване на юмрука и следователно до проява на ефекта на самоподсилване и самоотслабване в реални механизми, въпреки че се проявява в по-малка степен.

Слабото място на гърбичния механизъм за разширяване на подложките е контактът "юмрук-подложка". От една страна тук действат много големи сили. От друга страна е много трудно да се гарантира, че този контакт е смазан и защитен от мръсотия. За да се намали износването на подложката, плоча с висока твърдост е укрепена върху нея и за да се увеличи ефективността между подложките и юмрука, понякога, както в дизайна, показан на фиг. 14.7, сложи ролката. Но в този случай не може да се постигне значително повишаване на ефективността поради невъзможността да се осигури голям диаметър на ролката в сравнение с диаметъра на нейната ос. В резултат на това ефективността на лостово-гърбичното разтягане на накладките остава ниска и при силно замърсяване на механизма без ролка може да има стойност 0,6. Това обстоятелство в случай на пневматично задвижване налага използването на пневматични камери с по-голям диаметър, за да се получи изчислената стойност на задвижващата сила на подложките, което води до увеличаване на консумацията на сгъстен въздух и най-важното,увеличаване на вече значителното време на работа на спирачките.

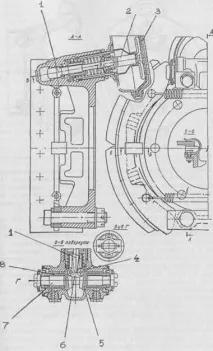

Алтернатива на лостово-гърбичния механизъм за разширяване на подложките е клиновият механизъм. Конструкцията на барабанен спирачен механизъм с пневматично задвижване и клиново разширително устройство е показана на фиг. 14.10. Когато сгъстеният въздух навлезе в камерата 3, прътът 2 притиска клина 1, който чрез ролките 4, които намаляват триенето, действа върху буталата 5. Буталата 5 от своя страна чрез регулиращите устройства 8 задействат тласкачите 7 на подложките. Сепаратор 6 определя позицията на ролките при липса на въздушно налягане в камера 3.

В допълнение към увеличаването на скоростта на спирачките, което се определя главно от по-голямата твърдост на задвижващия механизъм, механизмите с клинови разпръсквачи имат редица други предимства в сравнение с механизмите с разпръсквачи. Клиновите разпръсквачи са с по-леко тегло, по-подходящи за автоматично регулиране, по-лесни за защита от мръсотия и вода и следователно по-малко триене и по-стабилни.

Недостатъкът на клиновия разширител е, че е по-скъп и труден за производство. Това се обяснява с факта, че поради конструктивната невъзможност за използване на ролки с голям диаметър, в контактите "клин-ролка" и "ролка-бутало" действат много високи контактни напрежения, което изисква много висока повърхностна твърдост и висока чистота на тяхната обработка.

От гледна точка на самоподсилване клиновите спирачки могат да бъдат проектирани по два начина. Ако клинът е монтиран в твърди водачи, тогава ще се получи механизъм с равни премествания, тоест без самоусилване. Ако използваме плаващ клин, т.е. клин, свободно лежащ върху ролките, получаваме механизъм с практическиравни движещи сили. Думата "почти" се използва тук поради факта, че при този вариант на дизайн клинът ще се наклони леко по време на работа и, строго погледнато, движещите сили няма да бъдат същите.

Лесно е да се види, че в първата версия на дизайна голяма напречна сила ще действа върху клина, както и върху юмрука в механизмите за отваряне на гърбицата, което ще принуди дизайнера рязко да увеличи напречното сечение на клина и да принуди използването на масивни водачи, в които освен това ще се създаде много триене. Очевидно е, че подобна конструктивна опция е нерационална и спирачките с освобождаване на клин се правят с плаващ клин.

Ориз. 14.10. Барабанна спирачка с един клинов разпръсквач

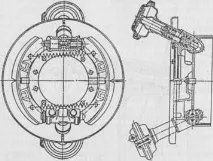

Ориз. 14.11. Барабанна спирачка с два клинови разпръсквача

Възможно е да се увеличи степента на самоподсилване на механизмите с клиново освобождаване, като се изпълнят, както е показано на фиг. 14.11, с два клина. В този случай всеки клин, в зависимост от посоката на въртене на спирачния барабан, задвижва само една от челюстите. Буталото на другата подложка остава притиснато към тялото и служи за негова опора.

В барабанните спирачни механизми се използва друг метод за разширяване на накладките - лост. Използва се при малки превозни средства в ръчната спирачна система за задействане на накладките независимо от работната спирачна система. Както е показано на фиг. 14.3, лостът 5 е монтиран на блока 3 с възможност за въртене. Оста на въртене на лоста 4 е направена под формата на регулиращ ексцентрик. Горната част на лоста взаимодейства с щангата 2, а долната част взаимодейства с кабела, свързан към дръжката на задвижващата система на ръчната спирачка. Шината 2 опира в друг блок 1. Когато кабелът се издърпа, лостът J се завърта и избутва блоковете един от друг.Регулирането на пролуките в задвижването в този дизайн се извършва чрез завъртане на ексцентрика 4, което позволява след регулиране на пролуката между обувките и барабана да се възстанови първоначалното положение на лоста 5.

Барабанните спирачни механизми имат много съществен недостатък, който се състои в трудността да се осигури ефективно отстраняване на топлината, отделена по време на работата на механизма. Това се дължи на няколко обстоятелства: вътрешната повърхност на барабана е приблизително наполовина затворена от охлаждащия въздух чрез фрикционни накладки; обемът на въздуха, затворен вътре в барабана, се обменя много слабо с околния въздух. В този случай е трудно да се подобри обменът на въздух поради опасността от влошаване на защитата от замърсяване на спирачния механизъм;

ограничената, макар и не лоша, топлопроводимост на металите не позволява на топлинния поток бързо да достигне външната повърхност на барабана.

В резултат на това консумацията на енергия на барабанните спирачни механизми е ниска. Ето защо при високоскоростните автомобили барабанните механизми постепенно се заменят с дискови.

Не намерихте това, което търсихте? Използвайте търсачката: