Конусни трошачки със средно и фино раздробяване 1750 и 2200

Техническо описание и ръководство за употреба

1. ВЪВЕДЕНИЕ

Това ръководство съдържа само най-типичните препоръки за монтаж и експлоатация на средни и фини трошачки. За останалото трябва да се ръководите от методите и средствата за инсталиране и работа, обичайни за индустриалното оборудване. В допълнение към това ръководство, когато инсталирате и работите с трошачки, трябва да използвате набор от чертежи, предоставени от фабриката в необходимия обем с всяка машина.

ВНИМАНИЕ! Дробилката е много натоварена машина, чиято ефективност зависи пряко от спазването на правилата за работа, изложени в това ръководство, както и от правилния избор на дробилката. Правилният избор на трошачка означава, че технологичните параметри на машината (производителност, размери на приемно-разтоварните отвори, мощност на задвижването), посочени в паспорта на машината, съответстват на условията на работа.

ЗАВОДЪТ ГАРАНТИРА УСПЕШНАТА ЕКСПЛОАТАЦИЯ НА ТРОБИЧКИТЕ САМО ПРИ ПРАВИЛНИЯ ИМ ИЗБОР СЪГЛАСНО УСЛОВИЯТА НА ЕКСПЛОАТАЦИЯ.

2. ПРЕДНАЗНАЧЕНИЕ И ТЕХНИЧЕСКА ХАРАКТЕРИСТИКА НА ДРОБИЛКИ

Дробилки KSD и KMD 1750 и 2200 са предназначени за раздробяване на неметални минерали и подобни материали (с изключение на пластмаса).

За раздробяване на материали с якостни характеристики (твърдост, смачкване), надвишаващи тези на най-трудните за раздробяване руди, например за раздробяване на ферохром, не се допуска използването на трошачки KSD и KMD. По правило максимално допустимото напрежение на натиск на натрошен материал не трябва да надвишава 300 MPa (3000 kg / mm 2).

Слепналите скали трябва да се измият преди раздробяване, а фините фракции в захранването трябва да се отсеят, за да се увеличи производителността на трошачката и да се намали износванетоброня и консумация на енергия.

Трошачните пространства на трошачките са проектирани така, че да позволяват трошачките да се използват в многоетапни технологични процеси. В същото време всеки тип трошачка може да има самостоятелна стойност в зависимост от изискванията към крайния продукт на трошенето.

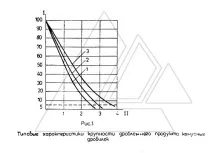

Фигура 1 предоставя типични размери на продукта за трошачка с отворен кръг, които могат да се използват като ръководство, когато се проверява дали възможностите на трошачката отговарят на нуждите на вашето предприятие.

Типичните характеристики се съставят въз основа на анализи на продукти по време на раздробяване на руди със средна твърдост.

В практиката на трошенето могат да се срещнат материали и руди, които дават както по-добри, така и по-лоши относителни резултати. Въпреки това, възможността за регулиране на изпускателната междина, осигурена от конструкцията на трошачките, позволява да се получи, като правило, продукт, близък до характеристиката.

За трошачките от типа KMD 1750x80 и KMD 2200x100, които обикновено завършват процеса на раздробяване, фиг. 2 показва граничните типични характеристики на продукта от лесно раздробени (крива 1) и трудно раздробени (крива 2) материали.

Като примери, нека вземем произволни точки "A" на крива 1 и "B" на крива 2, вижте фиг. 2.

Проекцията на точка А върху абсцисата показва, че продуктът, разположен в частта на крива 1 вляво от точка А, се състои от парчета с по-малки размери на празнината за разтоварване, а продуктът в дясната част на крива 1 от точка А съдържа парчета, които надвишават празнината за разтоварване.

Проекцията на точка А върху ос I показва, че делът на парчетата, надвишаващи слота за разтоварване (частта от крива I вдясно от точка А), е 52%.

По същия начин проекцията на точка B показва, че частта от парчета е по-голяма от два пътиразтоварващ слот, съдържащ се в обем от 31%.

Да приемем, че е необходимо да се получи продукт със състав 90% от класа минус 12 mm, а рудите се обработват като лесно раздробени.

Крива 1 показва, че трошачката, когато обработва лесно натрошена руда, произвежда около 90% от продукта с парчета, по-малки от два пъти размера на калибровъчната междина. Следователно, за да се получи продукт с 90% фракция на парчета минус 12 mm, е необходимо да се работи при разтоварваща междина от 12 mm: 2 = 6 mm.

Ако рудата, която се обработва, е много трудна за раздробяване, тогава, работейки върху слот от 6 mm, ще увеличим, в съответствие с крива 2, по-малко от два слота, около 69%.

В този случай, за да получите 90% от минус 12 mm клас, въведете работен цикъл на трошачката, затворен с контролен екран и класифицирайте продукта според минус 12 mm клас.

Този пример показва само как да използвате типична производителност и не трябва да се разглежда като конкретна препоръка за използване на трошачката в отворена или затворена верига с екран.

Техническите характеристики на трошачките са дадени в таблица 1.

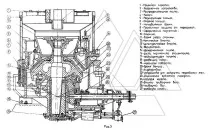

Конструкцията на трошачката на примера на стандартния размер KMD 2200 x 100 е показана на фиг.3.

| Име на основните параметри и размери | |

| 1. Диаметър на основата на конуса за раздробяване, мм | |

| 2. Ширина на отворения приемен процеп, мм | |

| 3. Диапазон на регулиране на ширината на разтоварващата междина във фазата на приближаване на профилите, mm | |

| 4. Най-големият размер на парчета храна, mm | |

| 6. Мощност на задвижващия двигател, kW | 3. ФОНДАЦИЯТрошачката трябва да бъде монтирана върху стоманобетонна основа, способна да поеме небалансираната инерционна сила на движениечасти от трошачката, чийто размер, позиция и скорост са посочени на монтажния чертеж на машината. Трябва да се избягва монтирането на трошачката върху високи стоманени конструкции с недостатъчна странична твърдост. Пространството за разтоварване на основата трябва да осигурява свободното преминаване на натрошения продукт към превозните средства и да няма издатини и платформи, които допринасят за опасното натрупване на продукта върху фундаментните конструкции, което може да се разпространи под конуса на раздробяване и да причини разрушаване на трошачката. В допълнение, проектът на основата трябва да осигурява възможност за изолиране на цеха за раздробяване от прах, генериран по време на раздробяването, потокът от натрошен материал към превозните средства. Горната част на фундаментната фуния трябва да бъде облицована, за да се предотврати абразивно износване. Трябва да се помни, че фабричният монтажен чертеж на трошачката не е конструктивен чертеж на фундамента и се изисква само по отношение на местоположението на фундаментните болтове, включени във фабричната доставка, и по отношение на котите на трошачката и задвижващия двигател. Местоположението на станцията за смазване, хидравличното устройство, което осигурява работата на механизма за регулиране на слота и сервизните платформи, може да бъде избрано въз основа на местните условия, но във всеки случай е необходимо да има достатъчно място над трошачката за монтиране и демонтиране на конуса за трошане и отстрани на трошачката за монтиране и демонтиране на задвижващия вал. 4. МОНТИРАНЕ НА ДРОБИЛКАТА4.1. Общи инструкции за съхранение и монтажДробилката се доставя на клиента разглобена на части, консервирана и опакована в обща или местна опаковка във фабриката. Запазването на компонентите и частите на трошачката гарантира безопасността на продукта за 12 месеца от датата на изпращането му отинсталация по време на условно съхранение на опаковани възли и части в складове и под навес. Монтажът на трошачката трябва да се извърши от квалифицирани специалисти, запознати с това ръководство. Познаването на инструкциите от персонала, който монтира трошачката, трябва да се проверява от комисия, назначена от ръководителя на механичната служба на предприятието, експлоатиращо трошачката. В досието на машината трябва да се съхранява документ, потвърждаващ проверката на знанията на персонала, който монтира трошачката. Възможно е да се сключи договор с доставчика за технически надзор на монтажа на трошачката от квалифициран главен инженер. При спазване на тази инструкция, както и на правилата за приемане, съхранение и преконсервиране на компонентите и частите на трошачката в склада, заводът по време на гаранционния период безплатно заменя или ремонтира повредени части, с изключение на бронята, както и ексцентричните втулки, доставени с трошачката като резервни части, и зъбното колело на задвижващия вал. Преди да инсталирате трошачката, е необходимо внимателно да проверите всички възли, да отстраните защитното покритие от тях, да се уверите, че всички свързващи повърхности и резби не са повредени по време на транспортиране и ако има такива, отстранете ги, проверете здравината на неподвижните съединения. Подвижните съединения, като лагери на задвижващия вал, сферичен упорен лагер, дискове на ексцентричния упорен лагер, трябва да бъдат разглобени, внимателно почистени от консервационни покрития, проверени триещи се повърхности и поправени повреди в резултат на повторно консервиране и транспортиране. При сглобяване на възли, движещите се повърхности трябва да бъдат смажени с течно масло, а неподвижните свързващи повърхности с грес преди монтажа. Всички отвори трябва да бъдат старателно почистени и продуханисгъстен въздух. По време на монтажа внимателно се уверете, че прах или мръсотия не попадат върху триещите се и опорните повърхности, не използвайте мръсни почистващи материали и материали, които оставят влакна, нишки, парчета върху работните повърхности. Използвайте само чисти масла и греси за смазване. Местата, които са опасни поради замърсяване, трябва да бъдат покрити с щитове или брезенти дори при кратки спирания на монтажните работи. Всяка трошачка е фабрично сглобена и тествана на празен ход. Следователно, като правило, при квалифициран монтаж не се изискват допълнителни настройки на части. Необходимо е само да се гарантира, че всички подложки, върху които е била разработена трошачката, са били монтирани по време на монтажа. Подложките са осигурени под долния диск на ексцентричния опорен лагер и между тръбата на леглото и фланеца на корпуса на задвижващия вал. Особено внимание трябва да се обърне на регулирането на подложките под ексцентрика, върху които не се допускат огъвания, натъртвания и други повърхностни дефекти, появили се по време на транспортиране. Монтирането на уплътнения с повърхностни дефекти ще доведе до изкривяване и неизправност на ексцентричния възел. 4.2. Сглобяване на пълното легло с опорен пръстен и пружиниРамката се доставя за монтаж в комплект с опорен пръстен и амортисьорни пружини. Тази монтажна единица е монтирана на основата. Леглото може да се монтира директно върху основата или върху специални фундаментни плочи. Когато монтирате леглото директно върху основата, то се подравнява с клинове с височина около 50 mm (поне) в хоризонтална равнина. Проверете правилната инсталация на рамката с линийка с ниво, въз основа на обработената повърхност отдолуосновна купа. След подравняването леглото се затяга с анкерни болтове и отново се контролира точността на подравняването му, което при необходимост се коригира. Допуска се хоризонтално отклонение до 0,3 mm на 1 lin. метър. Окончателно коригираната рамка се излива с циментова замазка. Степента на цимент е не по-ниска от 250, дебелината на основния слой, осигурен от клинове с облицовки, е около 50 mm. Преди фугиране повърхността на основата трябва да бъде чиста и леко навлажнена. За приготвяне на разтвора се използва част от алуминиев цимент класове 300, 400, 500, 600 и три части измит пясък. Концентрацията на вода трябва да бъде малко по-висока, отколкото за разтвор с твърда консистенция (цимент : вода = 3:1) за по-лесно изливане. В същото време трябва да се избягва излишната вода. Предлагаме бърза проверка: напълнете кофата с приготвения разтвор и я преобърнете върху равна хоризонтална повърхност, след което я извадете. Спадане с повече от 50 mm означава, че в разтвора има повече вода, отколкото е необходимо за максимална якост. Достатъчно е да запълните кладенците на фундаментните болтове на дълбочина 200 mm, за да предотвратите самоизпадане на болтовете при демонтиране на леглото.  За да направите това, на дълбочина 200 mm в кладенеца е необходимо да се създаде тапа от омаслен теглене, както е показано на фиг. 5, или направете шлайфане. За висококачествено запълване на празнини е необходимо да използвате вибратор. През деня кофражът не се отстранява и сосът трябва да се поддържа влажен. През това време сосът придобива сила от 85 ... 90%, а пълното втвърдяване настъпва за около 25 дни. След като фугиращата смес се втвърди, клиновете и облицовките трябва да се отстранят и кухините да се запълнят с хоросан. При монтаж на трошачката върху фундаментни плочи, тези плочи са предварителнисе регулират на клинове отделно от леглото. Комплектът включва две чинии. Важно е обработените повърхности на двете плочи да са в една равнина с отклонение не повече от 0,3 mm по дължината на обработения връх на плочата и между плочите. След подравняване на плочата, затегнете фундаментните болтове, монтирайте рамката върху тях, фиксирайте я с шпилки и я подравнете на ниво, а също така проверете плътността на стъпалото на рамката към заваръчните повърхности на плочите, където са разрешени локални празнини до 0,3 mm. След това монтирайте анкерните болтове, затегнете ги, както и затегнете фундаментните болтове за фиксиране на плочите. Отново проверете равномерността на подравняването и след това нанесете соса, както е описано по-горе. При затягане на фундаментните болтове е необходимо да се поддържат стойностите на моментите на затягане съгласно таблица 3. |