Конвертор (английски)

Конвертор (английски конвертор, от лат. converto - промяна, преобразуване), апарат за производство на стомана от разтопено желязо чрез продухване с въздух или кислород, както и за производство на блистерна мед или мат чрез продухване на въздух през щейн.

В черната металургия се прави разлика между продухване на желязо с въздух отдолу (виж процес на Бесемер, процес на Томас) и кислород отгоре (виж кислородно-конверторен процес). Даден е общ изглед на К. за продухване на чугун отдолу. Корпусът е стоманен корпус, облицован с огнеупорни тухли - кисели (динас) при Bessemer K. и основни (доломит) при Tomasov K. Облицованото дъно е снабдено с дюзи за подаване на въздух. Дюзите или директно проникват в дъното, или са направени в отделни огнеупорни (шамотни) тухли - копия. Въздухът се подава през куха опора и разклонителна тръба във въздушна кутия, от която влиза отдолу в чугун и го продухва. Налягането на продухване е много по-високо от феростатичното налягане на чугуна, в резултат на което чугунът не наводнява дюзите по време на продухване. Корпусът не е симетричен по отношение на вертикалната ос, има изпъкналост, наречена гръб К. Това се прави, за да се увеличи капацитетът на К. в хоризонтално положение. През горния отвор, наречен шийка, се излива чугун, излива се стомана и шлака; Конверторните газове излизат през него по време на продухване. Завъртането на К. се извършва от зъбна рейка с прът, задвижван от бутало на хидравличен цилиндър или чрез скоростна кутия от електрически двигател. Позиция К. при изливане на чугун е хоризонтална, по време на издухване - вертикална.

В малка бесемерова взривна камера дъното е сляпо, а дюзите са поставени хоризонтално в задната стена, така че въздушният или комбинираният (въздух с кислород) взрив се насочва към повърхността на чугуна.

За разлика отБесемер и Томасов, К. за продухване на желязо с кислород отгоре имат празно дъно без копия и въздушна кутия и са оборудвани с шлем. Дъното понякога може да се сваля за по-лесно ремонтиране. Капацитет K. 100-350 m. Тялото на К. обикновено е цилиндрично, дъното има полусферична форма на чаша; на шлема се придава формата на пресечен конус с по-малка основа на върха. Горният отвор на шлема (шията) служи за изливане на чугун, товарене на скрап, вар и други материали, както и за изтичане на газове при продухване. За отделяне на метал от шлака при източване в кофа, К. е оборудван с кран. Корпусът на корпуса е заварен от дебели стоманени листове и облицован със смола-доломитни тухли, дебелината на облицовката е 700–900 mm. Преди пускането на К. в експлоатация облицовката се изпича. Обикновено облицовката издържа 450-600 стопявания. Механизмът на въртене на кокалче се състои от система от зъбни колела (скоростни кутии), свързващи щифта към задвижването. Скоростта на въртене може да варира от 0,01 до 2,0 rpm.

Копие с водно охлаждане за подаване на кислород към кислород обикновено се прави от три стоманени тръби, поставени една в друга. Долната част на фурмата завършва с накрайник (накрайник) от червена мед, през който в пещта навлиза кислород.При продухване в пещта се образуват значително количество отработени газове. За да се използва топлината на отработените газове и да се пречистят тези газове, зад всеки K са инсталирани котел за отпадна топлина и инсталация за пречистване на газове. Конверторният процес се контролира с помощта на изчислителни машини, в които се въвежда информация за показателите на процеса (състав и количество чугун, скрап, вар, отработени газове, температура на пламъка и др.). Течната стомана, получена след продухване, се изхвърля от стоманата в кофа за разливане на стомана, монтирана на електрифицирана самоходна количка с дистанционно управление и се прехвърля вналивно отделение.

В цветната металургия К. се използва главно с цилиндрична форма. Диаметърът на такъв контейнер е 3–4 м, дължината е 6–9 м, а капацитетът е 40–100 т. Стоманената кутия на контейнера е облицована с магнезитни тухли и покрита със слой магнезит. Изливането на мат, зареждане на флюсове, оборотни материали, концентрат, както и източване на шлака и течен метал се извършва през гърловината К. Финият материал може да се зареди през отвора в крайната стена с помощта на пневматичен пистолет. Копията за подаване на въздух са разположени в долната част на К. К. има ротационен механизъм за освобождаване на течни продукти. Вижте също Преобразуване.

Лит .: Марцинковски Д. Б., Погребински В. А., Конверторни магазини с висока производителност, М., 1961; Афанасиев С. Г., Кратък справочник на преобразувателя, М., 1967; Майоров А. И. Кислородни преобразуватели с голям капацитет в СССР и в чужбина, М., 1968.

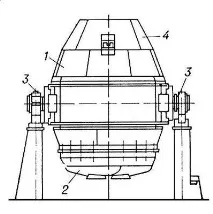

Ориз. 2. Кислороден конвертор: 1 - корпус; 2 - дъно; 3 - опорни лагери; 4 - каска.

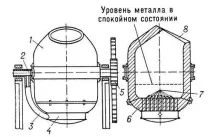

Ориз. 1. Преобразувател на Бесемер: 1 - корпус; 2 - куха опора; 3 - разклонителна тръба; 4 - въздушна кутия; 5 - редуктор; 6 - дъно; 7 - копия; 8 - врат.