Курсова работа Дизайн на секцията за пресата

1.1. Ролята на натискането

Металургичната промишленост е един от основните сектори на националната икономика, който определя нивото на развитие на страната и е основа за други отрасли.

Обработката на метала се състои в придаването на метала на дадена форма и размер, както и определени механични и физични свойства. Основните видове обработка са леене, формоване и рязане.

Чрез леене се получават готови големи детайли с различни конфигурации, както и чрез специални методи на леене - малки детайли със сложна форма. В допълнение, голям брой заготовки се отливат за последваща обработка под налягане и механична обработка, тъй като отливките са значително по-ниски от частите, получени чрез други видове металообработка по отношение на механични свойства, качество на повърхността и точност на размерите. Понастоящем отлятите заготовки се произвеждат под формата на слитъци, листове, пръти, тръби и телове.

Механичната обработка (рязане) се използва главно като довършителна операция, както и за получаване на детайли със сложна форма със строги изисквания за размери и качество на повърхността. Понастоящем са известни много видове механична обработка за производството на продукти: струговане, фрезоване, издълбаване, пробиване и други.

Обработката под налягане е последният етап в производството на продукти (полуфабрикати) от метали и сплави. Произвежда продукти от най-разнообразни форми. Основните методи за формоване на метали са коване, щамповане, валцуване, пресоване и изтегляне.

При производството на тръби, пръти и профили от цветни метали и сплави, пресоването е основната операция за доставка. Пресоването е процесът на екструзиязатворена кухина през отвор в металната матрица с придаване на желаната форма. По време на пресоването е възможно деформацията на метала с най-големи намаления в сравнение с всички други видове обработка под налягане и производството на продукти с различни конфигурации. Чрез пресоване е възможно да се получат продукти от материали, които не подлежат на валцуване и изтегляне, поради факта, че детайлът е подложен на цялостно компресиране по време на пресоване.

Времето за смяна на инструмента по време на пресоване е по-кратко, отколкото по време на валцуване, което е особено важно при производството на полуготови продукти от цветни метали, което се характеризира с голямо разнообразие от размери на продукта и относително малки обеми продукти от същия размер.

Предимствата на процеса на пресоване определят широкото му използване в производството на тръби, пръти и профили от леки и тежки цветни метали.

1.2. Характеристики на сплавта АМг6

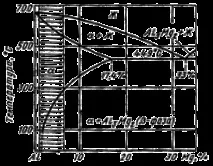

Диаграма на равновесното състояние на Al-Mg (защрихована област - зона на състави от индустриални сплави)

Той има ниски якостни характеристики - якост на опън и по-специално граница на провлачване, но се характеризира с висока пластичност, добра устойчивост на корозия в различни среди и се заварява добре чрез аргоново дъгово заваряване.

Химичният състав на сплавта AMg6 се определя от GOST 4784–97 и е даден в таблица. 1.

Химичен състав на AMg6 (тегл.%)

| Степен на сплав | Si | Fe | Cu | Мн | ||

| български | Международен | |||||

| Писмо | Дигитален | |||||

| AMg6 | - | - | 0,40 | 0,40 | 0,10 | 0,5-0,8 |

| мг | Кр | Zn | Ти | Други елементи | Ал | Плътност, kg / m 3 |

| 5,8-6,8 | 0,20 | 0,02-0,10 | 0,0002-0,005Be | Основата | 2640 |

Сплавта AMg6 съдържа добавки от манган и титан. Манганът допринася за повишаване на якостните свойства на полуфабрикатите и за тази цел се въвежда в количество от 0,2-0,8%; титанът се използва като модификатор на структурата на лятото зърно в слитъци за непрекъснато леене, в заварки, като по този начин намалява склонността на сплавите към кристализационни пукнатини по време на леене и заваряване с аргонова дъга.

Сплавите от системата Al-Mg имат добра заваряемост. С увеличаване на съдържанието на магнезий, коефициентът на образуване на пукнатини по време на заваряване намалява. Въпреки това, поради увеличаване на температурния диапазон на топене и увеличаване на концентрацията на водород, с увеличаване на съдържанието на магнезий, порьозността на заварените съединения се увеличава.

Заварените съединения на тези сплави са отслабени в сравнение с основния материал. Това се отнася до характеристиките на якост, пластичност и устойчивост на корозия. За да се подобри устойчивостта на корозия на заварени съединения от сплав AMg6, полуготовите продукти трябва да бъдат подложени на поетапно отгряване преди заваряване.

Промишлеността произвежда всички видове деформирани полуфабрикати, предимно валцувани продукти - плочи, листове, ленти, както и пресовани панели, профили, пръти, тръби и ковани продукти - изковки, щамповки. Полуфабрикатите се произвеждат в термично необработено състояние, след отгряване, а някои видове полуготови продукти се произвеждат чрез студена обработка под налягане (в студено обработено състояние). Втвърдяването повишава якостните характеристики, особено границата на провлачване, но намалява пластичността. Последващото заваряване елиминира работното втвърдяване в зоната на топлинно въздействие на заваръчното съединение, а механичните свойства в тази зона съответстват насвойства в отгрято състояние.

Гарантираните механични характеристики на полуфабрикатите от AMg6 са представени в табл. 2.

Гарантирани механични характеристики на пресовани пръти от AMg6 в състояние без термична обработка

| Сплав | Полуфабрикати | sv, MPa | s02, MPa | d5, % |

| поне | ||||

| AMg6 | барове | 315 | 155 | 15.0 |

Физичните свойства на AMg6 в отгрято състояние са дадени в табл. 3.

Физични свойства на AMg6

| Сплав | състояние | Топлопроводимост при 25°С, J/(m×s×°С) | Електрическо съпротивление, Ohm×m | Плътност, kg / m 3 |

| AMg6 | М | 117.152 | 0,00067 | 2640 |

| Среден коефициент на топлинно разширение при 20-100°С, a×10 6 , (°С) -1 | Специфичен топлинен капацитет при 100°С, J/(kg×°С) | Температурен диапазон на топене, °C | ||

| 24.7 | 920.48 | 571-638 |

Полуфабрикатите, изработени от Al-Mg сплави, се подлагат само на отгряване, за да се отстрани работното втвърдяване и да се прехвърлят в меко закалено състояние. Отгряването на полуготови продукти и продукти от магналий трябва да се извършва при температура 310-335 ° C за 1-2 часа, последвано от охлаждане на въздух. За сплавта AMg6 при охлаждане след отгряване е необходимо да се държи при 250-260 ° C за един час, след което да се охлади с нерегулирана скорост. Ако стъпаловидно охлаждане не е възможно, охлаждането трябва да се извършва със скорост не повече от 30°/h.

Сплавта AMg6 се използва в заварени конструкции, за производството на контейнери, използвани, наред с други неща, при криогенни температури.

1.3. Техническиизисквания към готовите продукти

Баровете се доставят в съответствие с GOST 21488-76. Масата на партидата барове не е ограничена.

За оценка на механичните свойства на пръти от сплав AMg6 във всички състояния на материала се изпитват 5% пръти от партида, но не по-малко от три пръта от всяка партида.

При съставянето на партида пръти от няколко нагрявания, механичните свойства се проверяват на най-малко две пръти от всяка нагряване.

За всеки тип механично изпитване се взема една проба от изходния край на контролирания прът с диаметър 20 mm в надлъжна посока от центъра на сечението на пръта. Очаквана дължина на извадката l0 = 5d0.

Допустимите отклонения на размерите на прътите са описани в табл. 4.

Гранични отклонения за диаметър на кръгли пръти

| Номинален диаметър на пръта, мм | Пределни отклонения за точност на изработка, mm | |

| повишена | нормално | |

| 19-30 | -0,52 | -0,84 |

Овалността на кръглите пръти не трябва да превишава размерите им извън граничните отклонения в диаметъра.

Местната кривина на прътите на 1 m дължина не трябва да надвишава 3 mm за пръти с диаметър до 100 mm.

2. РАЗВИТИЕ НА ТЕХНОЛОГИЧНИ ПРОЦЕСИ

2.1. Проектиране на производствена схема и нейната обосновка