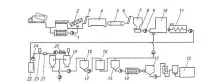

Машинна и апаратна схема на комплекса от технологично оборудване за производство на избистр

Машинно-хардуерната схема на комплекса от технологично оборудване за производство на избистрени плодови сокове е показана на фиг.2.

Фиг.2. Машинна и хардуерна схема на комплекса от технологично оборудване за производство на избистрен ябълков сок

Състои се от помпи 1, 9, 17 и 24, шнеков сепаратор 2, елеватори 3 и 6, перална машина 4, ревизионен конвейер 5, колектори 7, 13, 15, 18, 19 и 22, дробилка 8, преса 10, пастьоризатор-охладител 11, пастьоризатор 12, филтри 14 и 16, държач 20, тръбен статичен смесител 21 и дозатор 23 на пектолитични препарати.

Плодовете, получени за преработка, се изсипват в бетонни вани, откъдето чрез хидравличен транспортьор през подземни канали се изпращат в цеха.

Тук с помощта на шнеков сепаратор 2, разположен в бетонна вана (яма), плодовете се отделят от водата и с помощта на елеватор 3 с душово устройство се издигат до машината за окончателно измиване 4.

Водата, идваща от шнековия сепаратор и съдържаща големи примеси (камъни, клони, листа и др.), постъпва в товарната фуния на наклонения шнеков транспортьор с перфорирано дъно, който задържа и отстранява примесите.

Пречистената вода се влива във ваната (ямата), откъдето с помощта на потопяема помпа 1 се подава обратно в бетонни вани с плодове за повторно използване.

Измитите плодове се проверяват на конвейера 5, като се отстраняват плодовете, неподходящи за преработка, и се издигат от асансьор 6 до приемния колектор 7, изплаквайки плодовете с поток от чиста вода. Ябълките от колекцията в необходимото количество (в зависимост от производителността на пресата) се подават към трошачката 8. Натрошената плодова маса незабавно се изпраща от помпата 9 за пресоване 10. Полученият сок в пресовъчната инсталацияпочиства се от възможни големи частици и след пастьоризатор-охладител 11 се изпраща в един от контейнерите за депектинизация. Кюспето от пресоването се раздробява на миксер с възможно добавяне на вода и се изпраща в резервоари за ферментация.

Сокът след пастьоризация и охлаждане (45,50 ° C) първо се изпраща в междинен колектор 22, откъдето се засмуква в резервоара за депектинизация от дозираща помпа 24. По пътя пектолитичният препарат се въвежда в тръбопровода с помощта на дозатор 23 и се смесва в тръбен статичен смесител 21. Процесите на депектинизация и избистряне протичат в зависимост от вида на използвания препарат. Ако лекарството за избистряне изисква охлаждане на сока, след депектинизацията той се изпомпва през охладителя 20 в контейнери за избистряне 19 и лекарството се добавя ръчно. Ако не се изисква охлаждане, сокът в този случай не се изпомпва и препаратът за избистряне се въвежда в резервоара за депектинизация.

В края на депектинизацията и избистрянето утайката, образувана на дъното на резервоара, се изпомпва в събирателен резервоар за получаване на утайка 18, откъдето се изпраща с помпа 17 към филтър 16.

Така полученият сок се изпомпва с помощта на помпа в колектора 19, където се добавя сокът, получен от филтрирането на утайката. Соковата смес отново се изпраща към филтъра 14, за да се получи напълно избистрен сок, готов за бутилиране.

Този сок се събира в приемната колекция 13 и след това се изпраща на линията за бутилиране, където предварително се деаерира и пастьоризира.

Сокът се опакова в бутилки при 80 °C, последвана от допълнителна пастьоризация и охлаждане в тунелен пастьоризатор-охладител.

Технически характеристики на комплекса от технологично оборудване за производство на избистрен ябълков сок

Производителност на суровини, kg/h 3000

Обща инсталирана мощност на оборудването, kW 106,85

Брой придружители, хора 12

3. Изискване за суровини

Суровината е ябълки сорт Антоновка.

Крайният продукт е ябълков сок.

Производителност - 1т / ден

Работно време - 12 часа, 1 смяна, 7 пъти седмично.

Таблица 2. Норми на добива

Характеристики на суровините

в % и маса на суровините

коефициент на разход на суровини за единица продукция

общи отпадъци и загуби

производство на готови продукти

Ябълки

където Q1 е потреблението на суровини, kg;

Q2 е масата на готовия продукт, kg;

p е сумата на отпадъците и загубите от технологичните операции, % към масата на суровината.

р1, р2, р3…рn – отпадъци и загуби от технологични операции, % към масата на получените за тази операция суровини или p/f;

n е броят на технологичните операции.

Таблица 3. Добив на полуфабрикат по технологични операции