мелничарски бизнес

Фрезоване на профилни канали с дискови фрези. Фасонираните канали включват канали с неправоъгълен профил: полукръгъл вдлъбнат, ъглов триъгълен, трапецовиден, профилиран профил (за жлебове за стружки на инструменти и др.).

Полукръгли фрези (съгласно GOST 9305-69) изпъкнали и вдлъбнати са предназначени за фрезоване на полукръгли (радиусни) канали и полукръгли первази. За фрезоване на канали с ъглов профил се използватъглови фрези. Те се използват широко в инструменталното производство за фрезоване на канали за стружки на различни режещи инструменти, канали тип лястовича опашка, както и за фрезоване на две съчетаващи се наклонени равнини на детайл.

Има черупкови едноъгълни, черупкови двуъглови симетрични и асиметрични, както и крайни ъглови фрези.

Фрезите с един ъгъл имат ъгъл на конус θ = 45-120° на всеки 5° до 90°, след това 100, 105, 110 и 120°. Едноъглови фрези се произвеждат с диаметър D = 40-80 mm с брой зъби z = 12-18 и се използват за фрезоване на прави канали върху инструменти и детайли.

Двуъгълните симетрични фрези се използват за фрезоване на жлебове във фрези със спираловидни зъби, както и жлебове в призми и др. Ъгъл на конуса θ = 18, 22, 25, 30°. Двуъгълните асиметрични фрези имат ъгъл на конус θ = 55-110° на всеки 5° до 90°.

За фрезоване на жлеба на лястовича опашка (виж фиг. 56, d) се използват крайни ъглови фрези с ъгъл, равен на ъгъла на жлеба (55 или 60 °). Ъгловите фрези се изработват със заострени зъби.

Основната характеристика на ъгловите фрези е, че зъбите, разположени върху коничните повърхности, имат различна височина. Такивафрези, за да увеличите здравината на зъба, трябва да направите много плитки канали, които затрудняват отстраняването на стружки. Черупковите ъглови фрези се монтират върху дорника на хоризонталните фрезови машини по същия начин като цилиндричните и дисковите фрези.

Нека разгледаме пример за фрезоване на ъглов жлеб на призма (виж фиг. 59). Избираме симетричен двуъгълен фреза с ъгъл на конуса θ = 90, размер 35 / 10 / 22, изработен от бързорежеща стомана P6M5, z = 18. В този случай дължината на режещите ръбове на фрезата по протежение на генератора на конуса трябва да бъде по-голяма от дължината на ъгъла на жлеба на призмата.

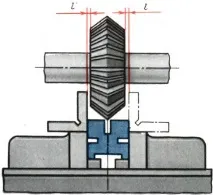

След като инсталираха двуъгълен фреза в центъра на детайла с помощта на квадрат (фиг. 87), те нарязаха в дълбочината на жлеба на два прохода, проверявайки ширината след всеки проход. Оставете резерва за довършителния проход в диапазона 0,5–1,0 mm.

Фиг. 87. Инсталиране на двуъгълен фреза

Без да се спираме подробно на настройката и настройката на машината, ще посочим само режимите на фрезоване: груб проход t = 2 mm; sz = 0,05 mm/зъб, v = 43 mm/min, финишна обработка: t = 0,5 mm, sz = 0,03 mm/зъб, v = 50 m/min.

Фрезоване на T-слот. В машиностроенето широко се използват Т-образни машинни канали с номинален размер на канала 10–54 mm (съгласно GOST 1574–62), например в маси за фрезови машини. За тяхната обработка се използват фрези (GOST 7063-63) с диаметър D = 17,5-83 mm и ширина B = 7,5-40 mm с конусовидно стебло, морзов конус № 1-5 без крак и с крак. Брой зъби z = 6-14. За подобряване на условията на рязане фрезите имат многопосочни зъби с ъгъл на наклон 15°.

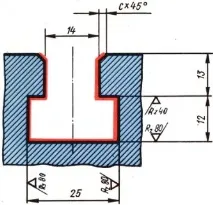

Нека разгледаме фрезоването на Т-образни канали, като използваме примера за обработка на канали (фиг. 88). Обработен материал - сив чугун HB=180.

Фиг. 88. Т-образен слот на масата на конзолната фреза

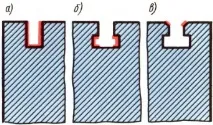

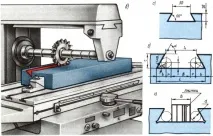

T-прорезите обикновено се фрезоват на три стъпки (фиг.89). Първо, краят, по-рядко с дисков нож, обработва жлеб с правоъгълен профил (фиг. 89. а). След това долната част на жлеба се фрезова с фреза за Т-образни канали (фиг. 89, b), след което се фрезоват фаски (фиг. 89, c) с ъглова челна фреза.

Фиг. 89. Последователност на обработка на T-слот

Маркираният детайл се монтира директно върху масата на вертикалната фреза. Проверете правилното монтиране на детайла върху хоризонтала с помощта на дебеломер или индикаторна стойка с индикатор. След това се проверява правилността на надлъжното разположение на маркираните жлебове спрямо шпиндела на машината. След помирението се извършва окончателното фиксиране на детайла.

Настройване на машината в режим на фрезоване. Първият проход - фрезоване на правоъгълен жлеб с дълбочина 25 mm и ширина 14 mm (виж фиг. 88) - се извършва с челна мелница с големи зъби и конична опашка, изработена от бързорежеща стомана P6M5 с диаметър D \u003d 14 mm с брой зъби z \u003d 3. Надбавката за дълбочина на жлеба - 25 mm се отстранява в два прохода с дълбочина на рязане B \u003d 12,5 mm. Режим на фрезоване: ширина на шлица t = 14 mm, B = 12,5 mm, подаване на зъб sz = 0,05 mm/зъб, скорост на рязане v = 28 m/min. Според графиката (виж фиг. 40) определяме стъпката на скоростта на шпиндела на машината n = 630 rpm. Следващият етап от минутни подавания (виж фиг. 41) sm = 100 mm / min. Режим на фрезоване с фреза от бързорежеща стомана R6M5 за обработка на машинни Т-образни канали с диаметър D = 25 mm с брой зъби z = 8, с шийка с диаметър 14 mm. Дълбочина на рязане t = 5,5 mm; ширина на канала B = 12 mm (25-13); подаване на зъб s = 0,05 mm/зъб; скорост на рязане v = 30 m/min. Следващата стъпка на скоростта според графиката (виж фиг. 40) n = 315 об./мин. Минутно захранване по график (виж фиг. 41) sm = 125мм/мин.

За да фрезовате първия жлеб, преместете детайла под въртящата се челна фреза, докато се докосне леко. Поставете ножа точно по линията на маркиране на първия жлеб. С дръжката за надлъжно подаване преместете масата извън обработвания детайл и, като завъртите дръжката за вертикално подаване, повдигнете масата с количество, равно на дълбочината на жлеба, т.е. с 25 mm (вижте Фиг. 88). Заключете конзолата и напречния плъзгач на масата. Настройте гърбиците за автоматично включване на надлъжното подаване на масата в желаната позиция и ръчно преместете детайла към фрезата. Бавно придвижете масата с детайла към фрезата, изрежете детайла, след това включете механичното надлъжно подаване и фрезовайте първия жлеб.

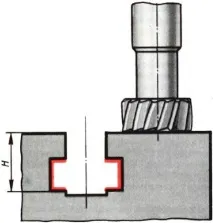

Като използвате техниките за обработка на канали, описани по-рано, фрезовайте останалите канали. Освен това, без да премествате масата в напречна посока, монтирайте фрезата в шпиндела на машината и настройте машината за фрезоване на жлеба с фреза за Т-слотове. В този случай оста на жлеба, фрезован при първия проход, трябва да съвпада с оста на шийката на фрезата. Монтирането на фрезата във височина се извършва чрез леко докосване на въртящия се фреза върху горната равнина на детайла (фиг. 90), последвано от изтегляне на фрезата извън обработвания детайл и повдигане на масата със стойност Н.

Фиг. 90. Монтаж на фрези във височина за обработка на Т-образни шлици

В края на обработката на първия жлеб, без да премествате масата във вертикална посока, измерете Т-образния жлеб с шаблон или дебеломер. Ако T-прорезът е подходящ, настройката на височината не трябва да се нарушава при обработката на другите два канала. Третият преход - фрезоване на фаска - се извършва с ъглова челна фреза. Първият преход - фрезоване на три правоъгълни слота в серийно производство -по-целесъобразно е да се произвежда с набор от тристранни дискови фрези, оборудвани с плочи от твърда сплав.

Фрезоването на жлебовете на лястовича опашка (фиг. 91, а) се извършва в два прехода: първо, правоъгълен жлеб се фрезова с крайна мелница с диаметър 45 mm. След това скосените части на жлеба се фрезоват с едноъгълен краен нож за жлебове тип лястовича опашка, както е показано на фиг. 91б. Вторият преход може да се направи и с едноъглова дискова фреза (с ъгъл 60°). Контролът на жлебовете на лястовича опашка обикновено се извършва с помощта на специални шаблони, които ви позволяват да контролирате ъгъла на наклона на страните, както и симетрията и височината на жлеба.

Фиг. 91. Фрезоване на слот тип "лястовича опашка"

В някои случаи трябва да се прибегне до по-сложни, косвени измервания. При косвените измервания не се измерва желаната величина, а друга величина, според резултатите от измерването на която се определят размерите на търсената величина. Така например, ако размерите са дадени в чертежа на жлеб на лястовича опашка: ъгълът на наклона на страните a, височината t и ширината l (фиг. 91, c), тогава е практически невъзможно да се измери директно ширината. Дори ако вместо размер l на чертежа ще бъде даден размер l1, тогава в този случай ще бъде трудно да се измери, тъй като може да има малки неравности по острите ръбове. В допълнение, самите ръбове могат да бъдат смачкани под действието на измервателното налягане. Следователно ширината на канала l в този случай се определя чрез индиректни измервания с помощта на две калибрирани ролки с диаметър d и блок от плоскопаралелни крайни мерки (плочки) с желания размер B. От фиг. 91, в е ясно, че

По този начин, за да контролирате размера l, трябва да направите блок от плоскопаралелни плочки с размер B и да ги измерите, както е показано на фиг. 91, грРазмерът на ролките може да бъде избран произволно, така че размер B да е по-малък от размер l1.