Метод за производство на блистерна мед директно от меден концентрат

Собственици на патент RU 2510419:

Настоящото изобретение се отнася до областта на топенето на цветни метали, по-специално до метод за производство на черна мед директно от меден концентрат.

В горните двуетапни процеси или директни процеси, както и в горепосоченото топене в течна баня или зоново флаш топене, основният процес е да се отстранят желязото и сярата, за да се получи блистерна мед от меден концентрат. Сярата в медния концентрат се окислява и отстранява като SO2, докато желязото се окислява и отстранява като шлака. Ще се генерира голямо количество топлина както по време на окисляването на желязото, така и по време на процеса на образуване на шлака, така че пълното отстраняване на желязото, присъстващо в медния концентрат в реакционната пещ, ще увеличи потреблението на кислород и ще увеличи производствените разходи. Излишната топлина може да затрудни поддържането на топлинния баланс и също така става трудно за реакционната пещ да носи много голям топлинен товар. В допълнение, тъй като желязото има различни валентности, то може да бъде склонно към свръхокисление, за да образува Fe3O4 в силно окислителна атмосфера в реакционната пещ, което води до голямо количество мед в шлаката и лоша течливост на шлаката. CN 1456867 A разкрива метод, използващ материал на базата на калций за увеличаване на разтворимостта на шлаката по отношение на Fe3O4, но този метод не може да намали количеството мед в шлаката и също така е изправен пред други проблеми, като например невъзможността да се използва отпадъчна скала (SiO2) в меден концентрат, увеличава разходите за шлака, корозия на шлаката на облицовката на пещта.

В един аспект е осигурен процес за производство на блистерна мед директно от меден концентрат, включващ следните етапи:

а) подаване на меден концентрат, меден щейн, шлакообразуващ материал, обогатен с кислород въздух, ендотермичен материал заедно в реакционната пещ от горната част на реакционната пещ;

b) подаване на редуциращ агент към реакционната пещ на нейното дъно, при което пещният газ, горещ коксов слой в твърдо състояние, слой шлака в течно състояние и слой блистерна мед в течно състояние се образуват в разтопена баня на дъното на реакционната пещ;

c) изпращане на горещ кокс и шлака в течно състояние към електрическа пещ, докато се доставя сулфидиращ агент към електрическата пещ за извършване на реакция, така че да се получи шлака от електрическа пещ и меден щейн;

d) гранулиране на медния щейн и повторното му подаване в реакционната пещ от горната част на реакционната пещ.

За предпочитане масовото съотношение на медния концентрат към медния щейн, шлакообразуващия материал и ендотермичния материал, подаден в етап а), е 7-9:1 до 2:1, количеството на обогатен с кислород въздух е 300-700 Nm 3 /t по отношение на медния концентрат и медния щейн, обемната концентрация на кислород в обогатения с кислород въздух е ≥45%.

За предпочитане, реакционната пещ е реакционна пещ със зона на мигновено топене.

За предпочитане, ендотермичният материал е димен прах, който се събира от пещния газ, отделен от реакционната пещ.

За предпочитане редуциращият агент в етап b) е гранулиран кокс с размер на частиците 2-25 mm.

За предпочитане, блистерната мед, получена в етап b), се изпраща в пещ за рафиниране на анода за рафиниране.

За предпочитане шлаката от електрическата пещ в етап с) може да бъдеда се използва като друга промишлена суровина след гранулиране.

За предпочитане, обогатеният с кислород въздух се изпраща към входящия вал на реакционната пещ, за да изгори СО, образуван в споменатата реакционна пещ.

Кратко описание на чертежа

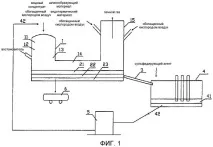

1 е схематично представяне на процес за възстановяване на блистерна мед съгласно едно изпълнение на настоящото изобретение.

Описание на предпочитаните изпълнения

За да се разбере по-добре настоящото изобретение, предпочитаните изпълнения на настоящото изобретение са описани подробно във връзка със следващите примери. Въпреки това, трябва да се разбира, че тези описания са предназначени само за допълнителна илюстрация на характеристиките и предимствата на настоящото изобретение, а не за ограничаване на настоящото изобретение.

Настоящото изобретение осигурява метод за получаване на черна мед директно от меден концентрат, чийто етап е показан на фиг.1. 1 е схематично представяне на процес за възстановяване на блистерна мед съгласно едно изпълнение на настоящото изобретение.

а) В настоящото изобретение пещ за зоново флаш топене 1 се използва като реакционна пещ. Меден концентрат, меден щейн, шлакообразуващ материал, обогатен с кислород въздух, ендотермичен материал се добавят заедно към зоновата пещ за светкавично топене 1 в горната част на зоновата пещ за флаш топене 1 през вихровата дюза. Масовото съотношение на меден концентрат и меден щейн, шлакообразуващ материал и ендотермичен материал е 7-9:1-2:1. Шлакообразуващият материал е известен в областта, като Si02. Количеството обогатен с кислород въздух е 300-700 Nm 3 /t по отношение на медтаконцентрат и меден щейн, а обемната концентрация на кислород в обогатен с кислород въздух е не по-малко от 45%. Ендотермичният материал може да бъде прах, събран от пещния газ, изпускан от пещта 1 на зоната за флаш топене.

В реакционната пещ в зоната на флаш топене, по време на производството на блистерна мед от меден концентрат, директното окисление от Cu2S до блистерна мед всъщност даде малка част от блистерна мед, по-малко от 10% от масата, блистерната мед се получава главно чрез реакция на взаимодействие на свръхокислени Cu2O и Fe3O4 с недостатъчно окислен Cu2S и следователно е важно да се увеличи вероятността от сблъсък и комбинация от свръхокислен материал и недостатъчно окислен материал. Кислородът в обогатен с кислород въздух реагира със сяра и желязо в меден концентрат в пространство 11 на горния сегмент на пещите за флаш топене на зонова реакция с изчерпване на кислорода, образувайки част от блистерна мед, свръхокислени оксиди и недостатъчно окислени оксиди. В пространство 12 на следващия среден сегмент на пещите за мигновено топене на зона, свръхокислените оксиди и недостатъчно окислените оксиди се сблъскват, полимеризират и реагират един с друг, за да отстранят сярата от недостатъчно окислените оксиди, произвеждайки по-голямата част от мехурната мед.

б) След стъпка а) все още има голямо количество Cu2O и Fe3O4. По-конкретно, обикновено Cu2O в шлаката е повече от 20% от масата и Fe3O4 е повече от 30% от масата. За да се елиминират отрицателните ефекти на тези две вещества, настоящото изобретение предлага да се въведе гранулиран редуциращ агент в пространството 13 на долния сегмент на реакционната пещ на зоната за флаш топене, като редукторът е за предпочитане гранулиран кокс с размер на частиците 2-25 mm. Кока Коламоже да се добави към пространството на долния сегмент 13 на реакционната пещ на зоната за флаш топене чрез проста захранваща тръба или копие. В пространството 13 на долния сегмент кислородът в обогатения с кислород въздух, добавен отгоре, се изчерпва, така че редуциращият агент, добавен към пещта - гранулиран кокс - не може да изгори, увеличавайки топлинния товар на реакционната пещ, но сам поглъща топлина за нагряване, което води до известен охлаждащ ефект. След абсорбиране на топлина собствената температура на кокса се повишава. Коксът няма да бъде увлечен от въздуха поради по-големия си размер на частиците, но ще се утаи в разтопената вана 14 на дъното на реакционната пещ 1 на зоната за мигновено топене. Поради относително по-ниската си плътност, слой 21 от нажежен (горещ) кокс в твърдо състояние се образува в горния слой на разтопената баня 14. Когато Cu2O и Fe3O4 падат надолу през горещия коксов слой 21, Cu2O се редуцира от въглерод С, за да се превърне в блистерна мед, а Fe3O4 се редуцира от въглерод С, за да стане FeO, което не само подобрява свойствата на шлаката, но също така подобрява скоростта на директно възстановяване на блистерната мед. Накрая се образуват отделни фази в разтопената баня, т.е. пещният газ, съдържащ SO2, горещият коксов слой 21 в твърдо състояние, шлаковият слой 22 в течно състояние и мехурният меден слой 23 в течно състояние. Течната блистерна мед се произвежда чрез директно окисляване на Cu2S в меден концентрат и меден щейн, взаимодействие на Cu2S с пероксидирани оксиди и редукция на пероксидиран Cu2O с нажежен кокс.

Съдържащият SO2 газ, генериран в реакционната пещ на зоната за флаш топене 1, се изпуска през приемния вал 15 и може да бъде въведен в киселинната инсталация след охлаждане и обезпрашаване. определениколичеството CO ще се генерира по време на реакцията и ще се смеси с пещния газ; За да се гарантира, че пещният газ, изпускан от реакционната пещ, е свободен от CO и за да се елиминира отрицателният ефект върху последващото производство на киселинна система, за предпочитане е да се подава обогатен с кислород въздух към всмукателния вал 15, за да се позволи изгаряне на CO, а също и да се елиминира натрупването на изхода на всмукателния вал.

Течната блистерна мед на дъното може да се подава в пещта за рафиниране на анода 6 през улей, за да се извърши рафинирането на блистерна мед.

Шлаката от електрическата пещ 41 може да се използва като друга промишлена суровина след гранулиране чрез процеса на гранулиране. Процесът на гранулиране се отнася до конвенционален процес на мокро гранулиране, усъвършенстван процес на пръскане и процес на сухо гранулиране, за предпочитане процес на сухо гранулиране. Мелница 5 е мелница с функция за сушене, като мелница Raymond.

Материалите, подавани в зоновата реакционна пещ са общо 284 t/h, съответно разпределени както следва: меден концентрат - 178 t/h, електропещен меден щейн - 48,4 t/h, шлакообразуващ материал (SiO2) - 29,8 t/h и ендотермичен материал (доменен прах) - 27,8 t/h.

Състав на меден концентрат: мед (Cu) - 27,09%, желязо (Fe) - 25,02%, сяра (S) - 30,25%; въздух, обогатен с кислород: 120339 Nm 3 /h (концентрация на кислород 48,28%). Медният щейн, подаван в зоновата реакционна пещ, всъщност е материалът от медния концентрат след отстраняването на желязото, което означава, че действително преработеното количество меден концентрат е повече от 210 t/h.

По-горе е описан подробно методът за получаване на черна мед директно отмеден концентрат, предоставен от настоящото изобретение. Тук се използват специфични примери за илюстриране на принципите и предпочитаните изпълнения на настоящото изобретение. Описанието на горните примери се използва само за улесняване на разбирането на методите и основната идея на настоящото изобретение. Трябва да се отбележи, че редица вариации и модификации могат да бъдат направени на настоящото изобретение от специалист в областта, без да се отклоняват от принципите на настоящото изобретение, и такива вариации и модификации също попадат в заявения обхват на настоящото изобретение, както е дефинирано в претенциите.

1. Метод за производство на блистерна мед директно от меден концентрат, характеризиращ се с това, че включва следните стъпки: a) подаване на меден концентрат, меден щейн, шлакообразуващ материал, обогатен с кислород въздух и ендотермичен материал заедно в реакционната пещ в горния сегмент на реакционната пещ, m състояние, слой шлака в течно състояние и слой блистерна мед в течно състояние, c) директно нагряване на горещ кокс и шлака в течно състояние към електрическата пещ, докато доставя сулфидиращ агент към електрическата пещ за производство на шлака от електрическа пещ и меден щейн в електрическата пещ, d) гранулиране на медния щейн и повторното му подаване към реакционната пещ в горния сегмент на реакционната пещ.

2. Методът съгласно претенция 1, където масовото съотношение на меден концентрат към меден щейн, шлакообразуващ материал и ендотермичен материал, добавен в етап а) ев диапазона от 7-9:1 до 2:1, количеството на обогатен с кислород въздух е 300-700 Nm 3 /t по отношение на меден концентрат и меден щейн, а обемната концентрация на кислород в обогатен с кислород въздух е ≥45%.

3. Методът съгласно претенция 1 или 2, при който реакционната пещ е реакционна пещ със зона на мигновено топене.

4. Методът съгласно претенция 1 или 2, при който димният прах, събран от пещния газ, отделен от реакционната пещ, е ендотермичен материал.

5. Метод съгласно претенция 1 или 2, където редуциращият агент в етап b) е гранулиран кокс с размер на частиците 2-25 mm.

6. Методът съгласно претенция 1 или 2, при който черната мед, получена от етап b), се изпраща в пещ за рафиниране на анода за процеса на рафиниране.

8. Метод съгласно претенция 1 или 2, характеризиращ се с това, че шлаката от електрическата пещ в етап с) се използва като промишлена суровина след гранулиране.

9. Метод съгласно претенция 1 или 2, при който обогатеният с кислород въздух се изпраща към всмукателния вал на реакционната пещ за изгаряне на СО, произведен в споменатата реакционна пещ.