Метод за производство на диамантени свредла

Собственици на патент RU 2377111:

Изобретението се отнася до областта на сондажната технология, а именно до производството на диамантени свредла. Извършва се обработка на струговане и фрезоване на компоненти на тялото, канали за подаване на промивна течност към лопатките, режещи ръбове на скални и усилващи вложки с поликристални диаманти (PDC) и обработка на гнезда за тях. В споменатите гнезда са монтирани графитни щепсели, тялото се нагрява до температура tn приблизително равна на 500°C. Пространствата между щепселите от входящата и изходящата страна на лопатките са заварени с износоустойчива сплав от типа волфрам-кобалт. Графитните тапи се отстраняват след наваряване и охлаждане и на тяхно място се монтират вложки с поликристални диаманти (PDC). Вложките се запояват при температура не по-висока от 650°C. Ваканцията се провежда при температура приблизително равна на 280°C. След това цялата работна повърхност на свредлото се почиства, ецва и електрохимично се нанася върху него високоустойчиво на износване композитно клъстерно покритие на базата на хром с диамантени микрочастици с дебелина до 0,8 mm, микротвърдост до 1200 kg/mm 2 с коефициент на триене по-малък от 0,08. В резултат на това се повишава надеждността на защитата на корпусите, остриетата и скалните режещи елементи на бита. 5 болен.

Изобретението се отнася до областта на сондажната технология и се използва при производството на свредла с оръжия под формата на поликристални диаманти.

Стабилността и производителността на пробиването с диамантени битове директно зависят от два показателя: способността на елементите на инструмента да издържат на абразивно износване, както и способността на външната повърхност на свредлото да устои на шлифоване. Абразивното износване на режещите инструменти води до намаляване на специфичния натиск върху лицевата скала и до намаляване намеханична скорост на пробиване. Оментиране - полепване на свредлото на лепкави фракции от пробити скали. Въпреки десетките добре познати опции за захранване на промивни канали и различни посоки на струи промивна течност, проблемът за защита на сондажния инструмент от образуване на салникова кутия продължава да бъде актуален. Използват се различни методи за намаляване на абразивното износване на елементите на конструкцията на свредлото и предотвратяване на образуването на жлеза.

Известен е диамантен бит и методът за неговото производство, взет като аналог [1]. В този бит защитата срещу абразивно износване се осъществява с помощта на схема за монтиране на скално-рязани елементи с взаимно припокриване на долния радиус на последователни остриета. В допълнение към увеличаването на издръжливостта на структурата на битовете, такава схема за разрушаване на скалите допринася за увеличаване на механичната скорост на пробиване. Предотвратяването на образуването на уплътнения върху режещите ръбове на скалните режещи елементи и в пространствата между лопатките се извършва чрез специално разположение и монтаж на промивни възли, които осигуряват посоката на струите промивна течност във всяко междулопатково пространство, измивайки всички елементи директно, от центъра на бита до неговата периферия.

Недостатъкът на тези методи за защита на бита е, че с помощта на интензивни промивни струи само долната, крайна част на лопатките и междулопатковото пространство, обърнато към дъното, са надеждно защитени от образуване на салникова кутия. Останалата част от остриетата, пространството между лопатките и нипелната част на тялото се измиват от потоците на промивната течност много по-лошо, което допринася за залепването на лепкави фракции от пробити скали към тях и в резултат на това намаляване на механичната скорост на пробиване и проникване върху бита.

Друго диамантено длето и неговият метод са известнипроизводство, също взето като аналог [2]. В този бит устойчивите на износване режещи елементи са направени под формата на части от кухи тръби с остри ръбове, подсилени с карбидни вложки. Разрушената скала под формата на утайка се отвежда от потока на промивна течност вътре в кухите тръби, а защитата срещу жлези се осъществява чрез промиване на тялото и тръбните кухини с потоци течност, използвайки цяла мрежа от допълнителни промивни канали. Недостатъкът на дадения аналог е същият като този на предишния аналог.

Известен е също диамантен бит и метод за укрепване на тялото му, взет за прототип [3]. Производственият метод включва подсилване на повърхностите на остриетата, които не са защитени от вложки, с поликристални диаманти (PDC) чрез подсилване със защитно покритие под формата на твърди волфрамови карбиди върху метална връзка. Този метод се свежда до следните операции. На повърхностите на тялото, които трябва да бъдат подсилени, се правят отвори за подсилващи и режещи вложки с PDC, в тези отвори се вкарват графитни тапи, тялото се загрява предварително до температура в диапазона от 400 ° C, пространството между графитните тапи с входящите и изходящите страни на остриетата се заварява при температура 950-1000 ° C със смес от прах от устойчив на износване волфрам -тип карбиди върху метална връзка от кобалтов тип, отстранени графитни тапи, всички вложки с PDC се поставят на мястото им, те се запояват с спойка при температура не по-висока от 650 ° C, тъй като по-високата температура на запояване влияе върху якостните свойства на вложките с PDC. След това се извършва темпериране при температура около 280°C.

Предимството на този метод е подобряването на усилващите свойства поради напластяването на пространството между вложките с PDC карбидно покритие. Този метод обаче има и недостатъци.Първият от тях е, че наличието на мека метална връзка в сплавта за покритие намалява твърдостта и следователно износоустойчивостта на наслоения слой. Вторият недостатък е ниското съпротивление на спойката, което фиксира позицията на вложките с PDC таблетки в гнездата. По време на работа на свредлото на дъното, както отложеният слой, така и спойката постепенно се разрушават от абразивно износване в резултат на контакт с дъното и излагане на сондажната течност с частици от изрезки. В този случай вложките с PDC са изложени, което води до изпадането им от гнездата. Третият недостатък е същият като този на аналозите - възможността за залепване на лепкави фракции от пробити скали към междинното пространство. Всички тези недостатъци допринасят за намаляване на производителността на бита на дъното на кладенеца.

Техническият резултат от настоящото изобретение е да се повиши надеждността на защитата на обвивките, лопатките и скалните режещи елементи на бита от абразивно износване и от елиминиране или намаляване на възможността за набиване.

Посоченият технически резултат се постига чрез използване на метод за производство на диамантени свредла, включващ струговане и фрезоване на части на корпуса, включително канали за подаване на промивна течност към лопатките и режещи ръбове на скално-рязани и усилващи елементи (вложки) с PDC, обработка на прорези за тях, плътно закрепване на графитни тапи в тези процепи, предварително загряване на тялото до температура tn≅500 ° C, наваряване на пространствата между тапите с входящи и ходови страни на лопатките с износоустойчива сплав от типа волфрам-кобалт, отстраняване на графитни тапи след наваряване и охлаждане, монтаж на вложки с PDC вместо тях, запояване на вложките при температура не по-висока от 650°C, ниско темпериране при температура до≅280°C. След това цялата работна повърхност на битате почистват, ецват и електрохимично нанасят високо устойчиво на износване композитно (клъстерно) покритие на базата на хром с диамантени микрочастици с дебелина до 0,8 mm, микротвърдост до 1200 kg/mm 2 с нисък коефициент на триене (по-малко от 0,08).

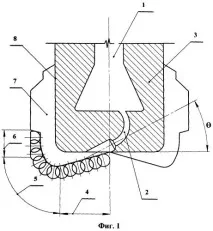

Списък с чертежи. Фигура 1 показва приетата в първия аналог на схемата за защита срещу абразивно износване на местоположението на скално-рязаните елементи и противосалниковото почистване на бита. Фигура 2 показва възприетата в друг аналог схема за унищожаване на скали и противосалниково почистване на тялото на бита. Фигура 3 показва общ изглед на прототипния бит, използващ защита срещу износване на елементи за рязане на скали върху остриетата. Фигура 4 показва разрез на острието на бита (фигура 3) със схема за нанасяне на износоустойчив усилващ материал. Фигура 5 показва диаграма на двойното покритие на острието съгласно предложения метод.

На фиг.1 са отбелязани: поз.1 - вътрешна кухина; 2 - канали в тялото 3 за насочване на промивната течност под ъгъл θ, близък по величина до ъгъла на наклон на взаимно припокриващи се фрези с PDC в центъра на бита (поз. 4). След почистване от сондажни изрезки в централната зона, струите промивна течност плавно преминават към почистване от прилепнала скала на предпериферните 5 и периферните 6 групи скалноразбиващи и калибриращи вложки с PDC, съответно, и след това измиват стените на лопатките 7 и повърхността на корпуса между лопатките 8.

На фиг.2 са отбелязани: поз.9 - устойчиви на износване тръбни режещи елементи; 10 - кухи тръби с остри ръбове; 11 - карбидни вложки; 12 - мрежа от потоци вътре в кухите тръби; 13 - мрежа от потоци за промиване на тялото.

На фигура 3 са отбелязани: поз.14 - остриета; 15 - вложки за рязане на скали; 16 - подсилващи вложки, които предпазват повърхностите на лопатките от износване; 17 - подсилващ слойнапластяване от насрещната страна на лопатките; 18 - слой от подсилваща настилка от движещата се страна на лопатките; 19 - междинни повърхности на тялото; 20 - повърхности на лопатките, незащитени от залепване на салникови маси.

На фиг.4 е отбелязано: POS.21 - надлъжен разрез на острието; 22 - скални режещи вложки с PDC; 23 - отложен усилващ слой от насрещната страна; 24 - подсилващи защитни вложки с PDC; 25 - нанесен усилващ слой върху ходовата страна на острието.

На фиг.5 са отбелязани: поз.21-25, - както на фиг.4. Поз.26 - слой от клъстерно диамантено покритие, което предпазва цялата повърхност на бита едновременно от абразивно износване и залепване на масите на салниковата кутия при преминаване през лепкави и вискозни скали.

Прилагането на предложения метод за производство на диамантени свредла ни позволява да решим проблема - чрез прилагане на композитен клъстерен диамантен слой, за да увеличим драстично устойчивостта на битовете срещу абразивно износване и да сведем до минимум или напълно да премахнем възможността за образуване на салникова кутия.

Изпитанията в различни региони на България на пилотни партиди диамантени свредла, произведени по предложения метод, напълно потвърдиха високата ефективност на този метод.

3. Каталог “Свредла. Калибратори. Централи, ОАО Волга-Бурмаш, 2007, стр. 41, 47 (прототип).

Метод за производство на диамантени свредла, включващ струговане и фрезоване на компоненти на тялото, канали за подаване на промивна течност към остриетата, режещи ръбове на вложки за скално рязане и укрепване с поликристални диаманти (PDC), обработка на гнезда под тях, плътно прилепване на графитни тапи в тези гнезда, предварително загряване на тялото до температура tn, приблизително равна на 500 ° C, настилкаостриета с устойчива на износване сплав от типа волфрам-кобалт, отстраняване на графитни тапи след наваряване и охлаждане, инсталиране на вложки с поликристални диаманти (PDC) вместо тях, запояване на вложките при температура не по-висока от 650 ° C, ниско темпериране при температура приблизително равна на 280 ° C, след което цялата работна повърхност на свредлото се почиства, ецва и се нанася върху него чрез електрохимичен метод износоустойчиво композитно клъстерно покритие на базата на хром с диамантени микрочастици с дебелина до 0,8 mm, микротвърдост до 1200 kg/mm 2 с коефициент на триене по-малък от 0,08.