Методът на рязане на вътрешниядълбока резба в композитни детайли

Собственици на патент RU 2570611:

Методът включва нарязване на резба с режещ инструмент с режещи вложки по многоходов метод с последователно изпълнение на груби и довършителни проходи с последващ контрол на параметрите на резбата. Частта се нарязва на части, след което поотделно на всяка от частите се правят груби и довършителни проходи за резба с режещ инструмент, разположен перпендикулярно на оста на отвора с резба, с възвратно-постъпателно движение на частта на детайла и едновременно движение на режещия инструмент по оста на отвора с резба и след това частите се сглобяват в една част с образуването на отвор с резба. Като режещи вложки на режещия инструмент може да се използва гребен с резба. При резбоване режещият инструмент може да се движи стъпка по стъпка по оста на отвора с резба. ЕФЕКТ: получаване на висококачествена вътрешна дълбока резба в композитни детайли със съотношение на дължината на отвора към неговия диаметър над 10 и намаляване на разходите за производство на части. 2 т.п. f-ly, 3 ил., 1 табл.

Изобретението се отнася до областта на металообработката, по-специално до методи за нарязване на вътрешни дълбоки резби в продукти от различни материали.

Известни методи за рязане на вътрешни резби, например с помощта на кранове.

Условията на рязане за отстраняване на стружки с метчик са много трудни поради плътно рязане, големи сили на рязане и триене и трудни условия за отстраняване на стружки. Това има особено негативен ефект при рязане на вътрешни дълбоки резби във вискозни материали с метчици с малки диаметри, които често се повреждат поради счупвания, причинени от уплътняване на стружки (Кожевников Д.В., Гречишников В.А., Кирсанов С.В., Кокарев В.И., Схиртладзе А.Г.„Режещ инструмент: Учебник за гимназии / Под редакцията на S.V. Кирсанов“ – 2-ро изд. добавете. М., "Инженеринг", 2005 г., стр. 241).

Горните фактори не позволяват прилагането на този метод за получаване на висококачествени дълбоки резби.

Известни методи за многоходова резба с фреза на струг, определени от комбинация от две взаимосвързани движения: въртеливото движение на детайла и праволинейното движение на фрезата по оста му. (Виж В. Ф. Бобров „Многопроходно рязане на закрепващи резби с нож“ М., „Инженеринг“, 1982 г., стр. 5-7, стр. 90-92, фиг. 72).

Недостатъкът на тези методи е трудността при получаване на резби в дълбоки отвори със съотношение на дължината на отвора към диаметъра му повече от 10. Това се дължи на ниската твърдост на системата СПИН (част от машина-инструмент-устройство), което води до намаляване на качеството на резбата и увеличаване на сложността на нейното производство.

Недостатъкът на този метод е невъзможността за получаване на висококачествени резби в дълбоки отвори поради недостатъчната твърдост на СПИН системата и натрупването на чипове в затвореното пространство на зоната на рязане. Значителното отхвърляне на продуктите води до увеличаване на разходите за тяхното производство. Известният метод не предвижда резба в композитни части.

Целта на изобретението е да се получи висококачествена вътрешна дълбока резба в композитни части със съотношение на дължината на отвора към неговия диаметър повече от десет и да се намалят разходите за тяхното производство.

Техническият резултат се постига от факта, че при метода за производство на част с дълбок отвор с резба, включително резба с режещ инструмент с режещи вложки по многоходов метод с последователни груби и довършителни проходи, последвано от контрол на параметрите на резбата, часттанарязани на части по оста си, след което поотделно на всяка от частите се извършват груби и довършителни проходи за резба с режещ инструмент, разположен перпендикулярно на оста на резбования отвор, с възвратно-постъпателно движение на частта на детайла и едновременно движение на режещия инструмент по оста на резбования отвор, след което частите се сглобяват в една част с образуването на резбован отвор.

За предпочитане е да използвате гребен с резба като режещи вложки на режещия инструмент.

Оптимално е режещият инструмент да се движи стъпка по стъпка по оста на отвора с резба.

Нарязването на резба поотделно на всяка надлъжна част на детайла и по този начин "отварянето" на зоната на рязане позволява свободно подаване на охлаждаща течност и отстраняване на стружки, което влияе благоприятно върху живота на инструмента и качеството на резбата.

Разположението на инструмента с режещи вложки, перпендикулярно на оста на отвора с резба, ви позволява да увеличите твърдостта на цялата система. Увеличаването на твърдостта на системата ви позволява да изберете по-продуктивни условия на рязане.

Също така, увеличаването на твърдостта осигурява намаляване на вибрациите. И това от своя страна позволява да се подобри качеството на нишката и в резултат на това да се намалят разходите за производство на продукти поради значително намаляване на броя на отхвърлените продукти.

Претендираният метод е илюстриран от чертежите, показани на фиг. 1-3.

На фиг. 1 показва част, разделена на части.

На фиг. 2 и 3 - позицията на работния инструмент спрямо оста на отвора с резба.

Заявеното техническо решение е реализирано при получаване на висококачествена вътрешна резба M20 с дълбочина 500 mm.

Части с дължина 500 mm са подготвени от стомана 12X18H10T, алуминиеви сплави D16T,B95, в който са направени отвори с резба.

След това беше извършено резбоването.

След резбоването параметрите му бяха проверени с резбомери и на микроскоп.

За да се получат сравнителни данни, нишките бяха нарязани в същите оригинални части, като се използваха известни преди това методи за получаване на вътрешни резби.

Първоначалната цилиндрична част е предварително разрязана по оста на четири равни части - сектори 1 (фиг. 1). След това, на CNC машина, сферична челна мелница поотделно на всеки сектор направи надлъжен радиален жлеб, който е част от отвор с резба, след това фреза с твърдосплавен резбован гребен 2 (фиг. 2) отделно изряза резбови жлебове на всеки сектор, използвайки многоходов метод с груби и довършителни проходи. Рязането (фиг. 2, 3) се извършва чрез едновременно възвратно-постъпателно движение на сектор 1 и стъпаловидно движение на режещия инструмент 2 по оста на отвора с резба. В този случай оста на режещия инструмент 2 беше разположена перпендикулярно на оста на отвора с резба. След нарязването параметрите на нишката и външният й вид бяха наблюдавани с помощта на IMCL микроскоп. След това се извършва безпроблемно сглобяване на секторите в една част за окончателен контрол.

Окончателният контрол беше извършен с резбови габарити и завинтване на контрагент с подходяща външна резба и показа, че параметрите на резбата по цялата й дължина отговарят на изискванията на нормативно-техническата документация.

Вътрешната резба се извършва на универсален струг с помощта на комплект метчици. Комплектът метчици се състоеше от три номера - наливен, полудовършителен и довършителен номер.

Потупването с първото число направи възможно получаването на груб вътрешен жлеб с резба във всички частицялата дължина. В този случай се наблюдават големи вибрации и натрупване на стружки в отвора. Полуфиналното резбоване с метчик с втори номер доведе до счупване на стеблото - помощно устройство за закрепване на метчика. Счупването на стъблото е причинено от прекомерно натрупване на стружки и силни вибрации. След като стеблото беше счупено, беше невъзможно да се получи кранът. За да забия крана в дупката, трябваше да отрежа частта. След това параметрите на резбата бяха проверени под микроскоп, който разкри лошо качество на резбата, изразяващо се в незадоволителна грапавост, наличие на нарязвания, нарязвания на витки и др.

Вътрешната резба се извършва на универсален струг, като се използва многоходов метод, като се използва регулируем резбован гребен, фиксиран в стебло, който е разположен коаксиално с отвора, който се обработва. По време на процеса на рязане се наблюдава уплътняване на стружки, което води до увеличаване на вибрациите на режещия инструмент и нестабилност на процеса на рязане. Този метод е най-трудоемък. Това се дължи на необходимостта от отстраняване на стеблото от отвора, промиване на инструмента и отвора и регулиране на гребена с резба.

Заслужава да се отбележи също, че ниската твърдост на стеблото, чиято дължина надвишава дължината на обработения отвор, доведе до появата на усукващи вибрации на режещия инструмент. За да се оцени ефектът от торсионните вибрации върху качеството на резбата, обработените части бяха изрязани и изследвани под микроскоп.

По време на този контрол беше разкрито несъответствие между стъпката на резбата в различни области и изискванията на нормативната документация.

Нарязването на вътрешни резби по аналога, най-близък до заявения метод (на струг с ЦПУ, използващ многоходов метод), не позволи да се получи резбана детайли с дължина 500 мм. Конецът е нарязан само на дълбочина 150 mm.

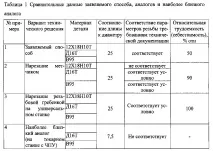

Резултатите от сравняване на различни тествани методи за производство на части с резба M20 с дълбочина 500 mm от стомана 12X18H10T, алуминиеви сплави D16T, V95 са показани в таблица 1.

Горният сравнителен анализ показа, че предложеният метод позволява да се получат висококачествени вътрешни резби в дълбоки отвори, които отговарят на изискванията на нормативната и техническата документация, по-продуктивно и с по-ниска цена в сравнение с известните по-рано методи.

Изобретателският метод е тестван с положителен резултат в производствените условия на ChMP АД при производството на детайли с дълбок резбов отвор от различни метали и сплави.

1. Метод за производство на детайл с дълбок отвор с резба, включващ резба с режещ инструмент с режещи вложки чрез многоходов метод с последователни груби и довършителни проходи, последвани от контрол на параметрите на резбата, характеризиращ се с това, че частта се нарязва на парчета, след което грубите и крайните резбовани проходи се извършват отделно на всяка от частите за резба с режещ инструмент, разположен перпендикулярно на оста на резбования отвор, с възвратно-постъпателно движение на резбата част от детайла и едновременно движение на режещия инструмент по дължината на отвора с резба и след това сглобете частите в едно цяло, за да образувате отвор с резба.

2. Метод съгласно претенция 1, характеризиращ се с това, че като режещи вложки на режещия инструмент се използва гребен с резба.

3. Метод съгласно претенция 1, характеризиращ се с това, че при резбоване режещият инструмент се премества стъпка по стъпка по оста на резбования отвор.