Оборудване за сортиране и почистване

Суровините, използвани при производството на строителни материали, в повечето случаи се състоят от парчета (зърна) с различни размери, така че трябва да бъдат разделени на отделни фракции. Въздушното отделяне и измиване се използват за почистване на материали от прахообразни примеси, а магнитното разделяне се използва за отстраняване на железни частици и съдържащи желязо включвания.

В съответствие с производствените изисквания и свойствата на обработваните материали се използват следните методи за сортиране и почистване: механично сортиране (отсяване), въздушна сепарация, хидравлична класификация и електромагнитна сепарация.

Механичното сортиране, или пресяване, се извършва от машини, при които материалът, сортиран по размер на парче (зърно), преминава през решетки, сита и сита. Количеството на получените фракции на материала се определя от броя на ситата (ситата) в ситото, а размерът на фракциите се определя от размера на отворите в ситата (ситата).

Хидравличната класификация на материалите по размер се основава на разликата в скоростите на падане на частици с различен размер и специфично тегло, които са в суспензия във водната среда.

Въздушното разделяне се използва главно за отделяне на особено фини фракции (под 100 микрона), когато ситата са неефективни. В процеса на разделяне на въздуха големи и малки частици материал се разделят във въздушния поток под въздействието на гравитацията, центробежните сили и налягането на въздушния поток.

Въздушното разделяне се използва главно за сухо смилане на материали в мелници. Особено ефективен е при пневматично транспортиране на смлени материали, както и при паралелното им сушене с горещ въздух.

Магнитната сепарация се основава на привличането към магнита на желязо и съдържащи желязо частици и части, които са попаднали в зонатамагнитно поле. Използва се при захранващи устройства и лентови транспортьори, които подават материал към трошачки и сита на трошачни и пресевни инсталации за отделяне на случайно уловени метални части, както и в производството на фина керамика и стъклени изделия за отделяне на частици от желязо и желязосъдържащи материали от суровини, шихта, течни маси и глазура.

Материалите, влизащи в сортирането и получени след разделяне на фракции, обикновено се характеризират с размера на най-големите и най-малките частици. Ако например натрошеният материал е преминал през сито с отвори 20 mm и е останал на сито с отвори 10 mm, тогава това ще бъде фракция от 10-20 mm. Материалът, който се задържа на ситото, се нарича горен клас, а този, който преминава през ситото, се нарича долен клас. Така получената фракция на материала по отношение на сито с отвори 20 mm ще бъде по-нисък клас (-20 mm), а по отношение на сито 10 mm - по-висок клас (+10 mm). При производствени условия е трудно да се постигне пълно разделяне на парчетата материал в съответните класове: материалът от горния клас винаги съдържа определен брой парчета от по-нисък клас.

Ефективността на пресяване зависи главно от ъгъла на ситото, процента на долния клас в хранителния продукт, разпределението на размера на частиците на долния клас и вида на материала. Броят и разположението на ситата в ситото определят количеството на получените фракции.

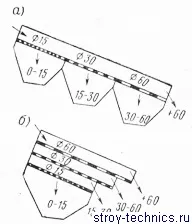

Разделянето на материала на фракции според размера на зърното обикновено се извършва съгласно една от тези, показани на фиг. 1-29 схеми.

Ориз. 1-29. Схеми за скрининг

На фиг. 1-29а показва схема за пресяване от фино към грубо, използвана предимно в барабанни сита и по-рядко в плоски сита. С тази схема достъпът до ситата е улеснен, най-добриятразпределение на фракции в бункери; височината на екрана е минимална, но качеството на пресяване е сравнително ниско, тъй като целият материал, влизащ в екрана, покрива отворите на първите екрани, които са най-уязвими и тънки по отношение на износване.

На фиг. 1-29, b показва схемата на пресяване от грубо към фино, използвано в сита с няколко плоски сита. С тази схема целият поток от материал се среща с най-издръжливото сито, най-малко абразия и процесът на сортиране е по-интензивен, тъй като големите парчета веднага се сортират, което не забавя преминаването на малките. Качеството на сортиране е най-добро. Недостатъците на схемата са, че се усложняват наблюдението и смяната на ситата, увеличава се височината на ситото и се затруднява разпределението на фракциите между бункерите.